Wer "Auspuff-Teile" für international tätige Automobil-Hersteller wettbewerbsfähig in Deutschland herstellen will, muss sich schon einiges einfallen lassen. "Wir haben uns dabei spezialisiert auf die heiße Seite von Abgasanlagen", sagt Michael Jud, technischer Geschäftsführer der Presswerk Struthütten GmbH im Siegerland. "Denn hier müssen die Krümmerteile bis zu 900 Grad heiße Abgase über Jahre hinweg problemlos aushalten." Dieses Anforderungsprofil zu erfüllen geht nur mit hochwertigen Werkstoffen, einer optimierten Konstruktion und der passenden Fertigungstechnologie. PWS verwendet daher für diese "heiße Ware" ausschließlich Edelstahlbleche.

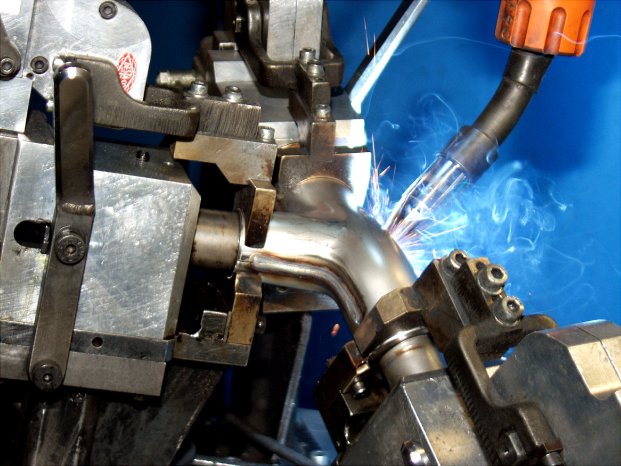

"Um dem Kostendruck der Autohersteller begegnen zu können, haben wir zunächst die Teile so modifiziert, dass sie nicht mit der teuren Hydroform-Technologie, sondern als Stanzteil gefertigt werden können", erklärt Jud. Doch damit wuchsen die Anforderungen an die nachfolgende Schweißtechnik so erheblich, dass PWS mit den herkömmlichen Verfahren nicht auf die geforderte Qualität und den Fertigungsdurchsatz kam. "Diese dreidimensionalen Stanzteile in Blechstärken um 1 mm weisen naturgemäß sehr unterschiedliche Spaltmaße auf", erklärt Michael Jud. "Außerdem fordern die Autohersteller spritzerfreie Bauteile, weil sich Spritzer unter den gegebenen heißen Extremanforderungen im Auspuff lösen und beispielsweise Katalysatoren zerstören können."

Nachdem die Verfahren unterschiedlicher Hersteller nicht die gewünschten Ergebnisse brachten, entschied sich PWS für den neuen CP-Prozess des Haigerer Schweißspezialisten Cloos, der in einer Rekordzeit von etwa 14 Tagen auf die Kundenanforderungen angepasst wurde. "Das unterstreicht die Wichtigkeit, in komplexen Prozessen seine Systempartner in greifbarer Nähe zu haben, um Dinge kurzfristig optimieren zu können", so Gundolf Braun, der kaufmännische Geschäftsführer von PWS. "Mit einem funktionierenden Netzwerk aus Systemlieferant und Hersteller ist auch der Standort Deutschland im internationalen Wettbewerb erfolgreich." Klar, spiele auch die Kompetenz des Servicepartners eine große Rolle. "Hier werden wir von der Cloos-Werksvertretung Lixfeld in Siegen bestens betreut."

Der CP-Prozess: Kälter, schneller, besser

Während gängige Impulsschweißverfahren unipolar / positiv gepolt arbeiten, nutzt der Cloos Cold Process wechselnde Polaritäten. Damit wird der relative Wärmeeintrag in die Drahtelektrode bzw. in das Werkstück steuerbar. So kommt es zu einem deutlich geringeren Energieeintrag in die Schweißnaht und damit in das verschweißte Material selbst. Dies wiederum minimiert den Bauteilverzug und das Problemfeld der Rissbildung, was z.B. bei Abgasanlagen-Komponenten im Auto jede Menge Reklamationen zur Folge hätte. "Da die CP-Nähte nahezu spritzerfrei aus dem Schweißprozess herauskommen, reduziert sich auch die Nacharbeit an den Bauteilen erheblich", sagt Gundolf Braun, der als Kaufmann natürlich die Kosten stets im Blick hat.

Ob hochfeste Stahlbleche, Aluminium oder Dünnbleche aus Edelstahl - der Cold Process fügt Werkstoffe bis etwa 3,5 mm Wandstärke mit möglichst geringem Wärmeaufwand. In der Pulsphase kommt es zu einer maximal spritzerfreien Ablösung vom Schweißdraht. In der negativen Phase umgreift der Lichtbogen das Drahtende. Dabei wird die Wärme in den Draht geleitet, und das Schmelzbad kühlt ab. Durch die geringere Wärmeenergie des "Kaltschweiß-Prozesses" verringert sich der Einbrand, was bei Edelstahl zu einer wesentlichen Reduzierung der Anlauffarben führt. Auch bei beschichteten Blechen bleibt so die Oberfläche weitestgehend intakt.

Größere Spaltüberbrückbarkeit - höhere Schweißgeschwindigkeit

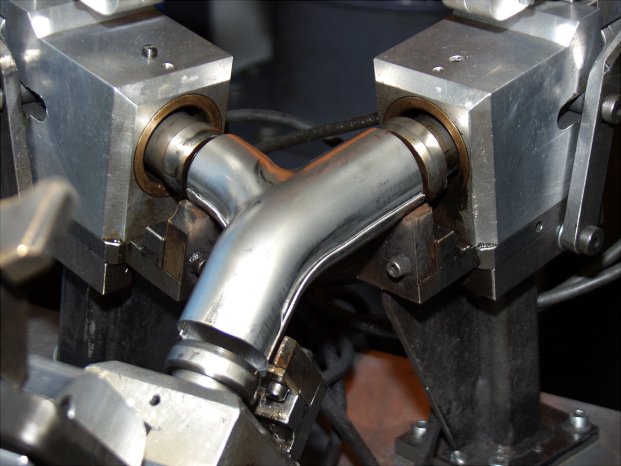

"Ein weiterer Vorteil ist die größere Spaltüberbrückbarkeit, die ein Verschweißen unserer Stanzteile erst möglich macht", erläutert Tim Oppermann, bei PWS zuständig für die Schweißtechnik. Beim Rundgang durch die Produktion zeigt sich, wovon er spricht: Die beiden gestanzten / gezogenen T-Halbschalen aus Edelstahlblech weisen im zusammengesteckten Zustand abweichende Spaltmaße von 0 bis über 2 mm auf. "Mit dem CP ist das allerdings kein Problem."

Gleichzeitig ermöglicht der Cloos Cold Process deutlich höhere Schweißgeschwindigkeiten, was zu kürzeren Taktzeiten in der Fertigung führt. Gut 15.000 Krümmer-Komponenten fertigt PWS derzeit monatlich. "Das geht nur mit dem CP", weiß Oppermann aus vielen Tests und Optimierungsversuchen mit anderen Prozessen. Denn dieser neue Prozess erreicht Schweißgeschwindigkeiten von erstaunlichen 2,2 Meter in der Minute - und das selbst bei den komplexen PWS-Bauteilen mit ihren kurvenreichen Schweißnähten und engen Radien. Zwar wollen die Experten von Hersteller wie Anwender keine genauen Zahlen nennen, aber unter bestimmten Umständen seien doppelte Geschwindigkeiten erreichbar.

Fertigungszelle - kompakt und komplett

So hat der PWS-Bediener alle Hände voll zu tun an der kompakten Fertigungszelle Z2 mit ihren zwei festen Arbeitstischen. Während er an einem Arbeitstisch ein fertig geschweißtes Bauteil entnimmt und die Vorrichtung mit zwei neuen Halbschalen bestückt, schweißt der ROMAT®-Roboter am zweiten Arbeitsplatz bereits wieder.

"Mit dieser Fertigungszelle können wir sehr flexibel auf die Anfragen und Seriengrößen unserer Kunden reagieren", so Michael Jud. Die Z2 enthält dazu auf einer Grundfläche von nur 3,90 m x 2,25 m alle notwendigen Komponenten wie einen Roboter vom Typ ROMAT® 320 mit wassergekühlter Schweißausrüstung, Duo-Drive-Drahtantrieb und Brennerreinigung. Auf dem Grundrahmen sind ebenso der ROTROL®-Steuerschrank und die Impulsstromquelle Quinto CP untergebracht. Die Zelle verfügt über eine Schutzumhausung mit integrierter Sicherheitstechnik. Frontseitig liegen die beiden Arbeitstische hinter zwei Schiebetüren, die abwechselnd zu öffnen sind. "Ist der Schweißprozess fertig, öffnet sich die Tür automatisch, und der Bediener kann das fertige Bauteil entnehmen."

Über die benutzerfreundliche Bedienoberfläche der ROTROL®-Steuerung und die abgestimmten Kennlinien der Impulsstromquelle Quinto CP gelingen kürzeste Umrüstungen auf andere Bauteile. Dazu verfügt das moderne System über den sogenannten True Synergy Mode TSM, mit dem sich passend zum jeweiligen Bauteil die geeigneten Schweißparameter einfach aufrufen lassen. "Nur so erreichen wir die geforderten Stückzahlen für die unterschiedlichen Krümmerteile", unterstreicht Gundolf Braun.

Die komplette Zelle kann bei Änderungen im Fertigungsablauf einfach z.B. per Gabelstapler bewegt werden. Dazu sind unter dem Grundrahmen entsprechende Staplertaschen angebracht. Um funktionsfähig zu sein, benötigt die Zelle lediglich den Anschluss von Elektrik, Druckluft und Schutzgas. Die PWS-Experten arbeiten mit einer Argon-Sauerstoff-Mischung mit 2% O2.

Fazit von Geschäftsführer Michael Jud: "Die Entscheidung für den Cloos Cold Process war in jeder Hinsicht richtig. Denn wir fertigen durch diesen modernen Schweißprozess technisch wie optisch einwandfreie Teile und haben den Ausstoß deutlich erhöhen können dank schneller Schweißabläufe und minimierter Nacharbeit." Außerdem habe sich die räumliche Nähe zum Hersteller wieder einmal als sehr positiv dargestellt. Kein Wunder, dass Cloos nun schon die 5. Roboterschweißanlage nach Struthütten geliefert hat.

Die PWS-Gruppe - Partner für anspruchsvolle Umform- und Schweißtechnik

Gegründet 1939 als Werkzeugbau für die Umformtechnik besteht die PWS-Gruppe heute aus der Presswerk Struthütten GmbH, der Werkzeugbau Struthütten GmbH und der AST Apparate und Schweißtechnik GmbH. Dieses Technologie-Netzwerk hat sich auf die Herstellung schwierig zu verformender Bauteile aus metallischen Werkstoffen und komplexen Schweißaufgaben spezialisiert. Als Systempartner bietet das Presswerk auch Lösungen aus den Bereichen Draht- und Rohrhalter, Hydroforming und Betriebsmittel-Erstellung an. Die Leistungsfähigkeit der Unternehmensgruppe zeigt sich auch in der Zertifizierung durch die Automobil-Industrie nach TS 16949. So realisieren die Siegerländer u.a. Abgasanlagen-Teile und Turbolader-Steuerdosen für verschiedene Marken, Schalldämpferblenden und -halter für BMW-Motorräder, Katalysator-Stützhalter für Opel, Abgassammler für Porsche und Toyota oder Abschirmbleche für DaimlerChrysler. Aber auch die Elektroindustrie und der Maschinenbau gehören zum wachsenden PWS-Kundenkreis.

Im gruppeneigenen Werkzeugbau entstehen rund 70% der Werkzeuge für das Presswerk. Hohe Qualität, starkes Prototyping und kurze Optimierungszeiten sprechen für dieses Konzept. Das 3. Standbein AST überzeugt mit kundenspezifischen Lösungen z.B. aus den Bereichen Druckbehälter, Wärmetauscher und Rührwerksbehälter, wobei der Schwerpunkt auf komplexen Schweißaufgaben liegt. Auf über 5000 qm Produktionsfläche erwirtschaften derzeit etwa 130 Mitarbeiter einen Jahresumsatz von gut 20 Mio. Euro. Etwa ein Drittel wird im Export realisiert.