Yasar Yüce, Produktmanager bei Bauer Gear Motor, erklärt, wie modulare Getriebemotoren in der Getränkeindustrie einen Beitrag zur Energieeffizienz, Hygiene und Produktivität leisten können.

Die Gesamtleistung von Antriebssystemen bemisst sich nach Faktoren, die je nach Anwendung und Produktionsumgebung eine höhere oder geringere Relevanz haben. Wo in der Herstellung ein großes Netzwerk an Fördereinrichtungen betrieben wird, spielt der Energieverbrauch sicher eine wesentliche Rolle. Für andere Hersteller steht hingegen Hygiene an erster Stelle. Dank hochmoderner Technologie und Motorfertigung kann Bauer jedoch alle Bedingungen optimal erfüllen.

Idealerweise haben die Produktions- und Instandhaltungsmanager dieselben Anforderungen an die Anlagenkomponenten, aber wenn unterschiedliche Bereiche auszustatten sind, können die Bedürfnisse auseinandergehen. Die Verwendung eines umrichterbetriebenen Getriebemotors eröffnet hier ein breites Spektrum an Lösungen, die in ihrer Leistungsaufnahme und Ausgangsdrehzahl exakt auf die konkrete Anwendung abgestimmt werden können.

Innovationsführer

Bauer Gear Motor, ein Unternehmen der Altra Industrial Motion Corporation, ist technischer Vorreiter in der Entwicklung und Fertigung von Getriebemotoren. Durch die modulare Konstruktion seiner Produkte und durch sein Ingenieurwissen ist das Unternehmen in der Lage, ideale Lösungen für die besonderen Anforderungen der Getränkeindustrie zu liefern. Durch Betrachtung der Produktion als Ganzes können die Experten von Bauer flexible Lösungen anbieten, die alle Zielvorgaben für Effizienz, Zuverlässigkeit und Produktivität erfüllen.

In der Getränkeproduktion gibt es oftmals verschiedene Umgebungen, z. B. Kühlbereiche, Hygienebereiche und Produktionslinien, die regelmäßig einer Nassreinigung unterzogen werden. Jede dieser Umgebungen stellt besondere Anforderungen an die dort installierten Maschinen und Geräte. Zwar gibt es Spezialanbieter für all diese Bereiche, aber Komponenten verschiedener Hersteller schaffen eine unnötig komplexe Situation, was die Wartung und Ersatzteilbeschaffung angeht.

Hier schaffen die Getriebemotoren der Baureihe HiflexDRIVE Abhilfe. Ihr modulares Baukastensystem kann erstklassige Wirkungsgrade bis Motoreffizienzklasse IE5 gemäß IEC TS 60034-30-2 vorweisen, und alle Antriebe sind als lackierte Standardversion sowie in Aseptik- oder Edelstahlausführung erhältlich. Für jede Umgebung steht somit ein passendes Modell zur Verfügung.

Motorleistung

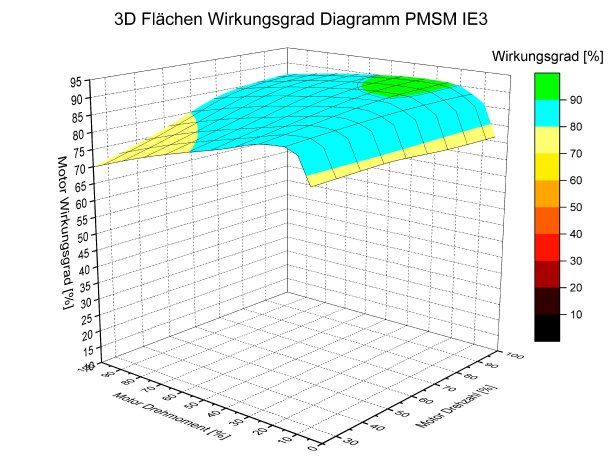

Die Baureihe HiflexDRIVE kann mit Elektromotoren der Effizienzklassen IE0 bis IE5 ausgelegt werden, wobei die Antriebe in IE5 die neueste PMSM-Technologie nutzen. Besonders unter Teillastbedingungen erreichen die Permanentmagnet-Synchronmotoren (PMSM) einen deutlich verbesserten Wirkungsgrad im Vergleich zu den Asynchronmotoren und bieten den Vorteil hoher Drehzahlkonstanz selbst bei Lastschwankungen. Das bedeutet, dass sich die Motordrehzahl trotz Überlastschwankungen oder Spannungsabfall nicht ändert, solange die Netzfrequenz konstant bleibt.

Die PMSM-Baureihe ist eine umweltfreundliche Motoren-Reihe mit einer hocheffizienten Läuferbauart, die wesentliche Vorteile bietet. Sie reduziert die Wärmeverluste am Läufer um 100 %, die Gesamtverluste um rund 25 % und steigert den Gesamtwirkungsgrad um 10 % oder mehr – ein entscheidender Vorteil vor allem für Antriebe aus Edelstahl, das Wärme weniger gut abgeben kann als Aluminium oder Gusseisen.

Für den PMSM-Anwender bedeutet diese Leistungssteigerung geringere Gesamtbetriebskosten, eine Reduzierung des CO2-Ausstoßes und kontinuierliche Einsparungen, die zukünftige Steigerungen der Energiepreise abdämpfen.

Getriebelösungen

Die optimale Motor- und Getriebekombination für die konkrete Anwendung ist entscheidend für die effizienteste und kompakteste Lösung. In der Standardausführung überzeugt das HiflexDRIVE-Getriebe durch geringes Gewicht, hohe Wirkungsgrade und eine 2-stufige Getriebekonstruktion, die effizienten und zuverlässigen Betrieb garantiert.

Die nun in drei Größen erhältlichen Getriebe mit Nenndrehmomenten im Bereich von 80 Nm bis 300 Nm können mit dem jeweils am besten geeigneten Motor zur perfekten Lösung für jede Anwendung kombiniert werden. Dank der Flexibilität in der Ausführung können die Ausgangsdrehzahlen genau auf den jeweiligen Prozess abgestimmt werden. Durch das Zusammenspiel von Getriebeübersetzungen und variablen Drehzahlregelungen kann eine große Anzahl an Anwendungen mit einer geringen Anzahl an Komponenten abgedeckt werden.

Saubere Sache

In Bereichen, in denen regelmäßige Nassreinigungen zur Erhaltung einer sauberen und hygienischen Umgebung erforderlich sind, bieten sowohl die Aseptik- als auch die Edelstahlausführung mehrere Eigenschaften, die es ihnen ermöglichen, in dieser schwierigen Umgebung zu bestehen. Der Motor kommt ohne Lüfter und Kühlrippen aus und hat ein vollkommen glattes Außengehäuse mit abgedichtetem B-Lagerschild. Hierdurch werden Schmutznester am Motorgehäuse vermieden, und Re-Infektionen des Umgebungsbereichs durch Verwirbelungen der Raumluft durch einen Kühllüfter sind ausgeschlossen.

Die Baureihe zeichnet sich zudem durch eine besonders hohe Schutzklasse IP67 als Standard aus. Auf Wunsch liefern wir den Getriebemotor mit IP69K als Spezialausführung für Nassreinigungsanwendungen, bei denen mit heißem Wasser und hohen Drücken gearbeitet wird. Darüber hinaus ist der aseptische Antrieb mit einer säure- und laugenbeständigen Lackierung versehen, die Chemikalien im pH-Wert-Bereich 2–12 widersteht. So kann die Antriebslösung den gängigen in der Getränkeindustrie eingesetzten Reinigungs- und Desinfektionsmitteln ohne Leistungseinbußen standhalten.

Des Weiteren ist der Motor in einer Edelstahlausführung mit denselben Schutzklassen und dem Getriebegehäuse erhältlich, das die hygienischen Bedingungen fördert. Die Edelstahlvariante bietet außerdem eine höhere mechanische Widerstandsfähigkeit und ist somit für stark frequentierte Bereiche geeignet.

Die Kombination aus Edelstahlgehäuse und IE5-PMSM ist die ideale Lösung für Bereiche mit kontrollierter Umgebungstemperatur. Die geringeren Wärmeverluste des PMSM entlasten die Komponenten der Temperaturregelung und schaffen auf diese Weise Einsparpotenzial. Außerdem kann der HiflexDRIVE von Bauer bei Temperaturen bis -40 °C betrieben werden, d. h. auch im Tiefkühllager.

Kostenvorteile

Mehrere sehr wichtige Aspekte sind erforderlich, um die Produktivität einschließlich der Zuverlässigkeit und der niedrigen Betriebskosten zu sichern. Während eine solide Konstruktion und hochwertige Verarbeitung ersteres gewährleisten, ermöglicht das flexible und modulare HiflexDRIVE-Konzept die Realisierung einer Vielzahl unterschiedlicher Antriebssysteme mit einer vergleichsweise geringen Anzahl an Komponenten.

So reicht zur Begrenzung der Ausfallzeit im Reparaturfall eine geringe Auswahl an Ersatzteilen und die volle Betriebsfähigkeit des HiflexDRIVE-Systems ist bereits bei einem deutlich günstigeren Ersatzteillagerbestand gegeben.

Bauer unterstützt seine Kunden durch Begutachtung der Installationssituation und umfassende Beratung zu Antriebslösungen in der Produktion, unter anderem zum Einsatz des HiflexDRIVE für diverse Förderaufgaben. Durch unsere Expertise sind wir in der Lage, ein einheitliches, modulares Antriebssystem zu konzipieren, das die Ersatzteilbevorratung vereinfacht und die Anforderungen in unterschiedlichen Umgebungen (einschließlich Hygienebereichen) erfüllt.