In der Mikro- und Leistungselektronik ist das Drahtbonden mit reinen Aluminiumdrähten nach wie vor das am meisten verbreitete Verfahren zur elektrischen Kontaktierung von Halbleiterchips. Die seit Jahrzehnten erprobte Technologie ist kostengünstig und trotz des komplexen Ablaufs hochgradig automatisierbar. Die Qualität der entstehenden Verbindungszone des Drahtbonds auf der Chipoberseite bestimmt maßgeblich die Lebensdauer des gesamten Moduls, weshalb weltweit intensiv an neuen Materialien und Aufbaukonzepten zum Bonden gearbeitet wird. Die Wissenschaftler*innen der TU Berlin und des Fraunhofer IZM forschen seit über 20 Jahren auf dem Gebiet des Drahtbondens und zählen damit zu den weltweit führenden Expert*innen in diesem elementaren Teilgebiet der Mikroelektronik.

Widerstandsfähigere Materialien zum Dickdrahtbonden

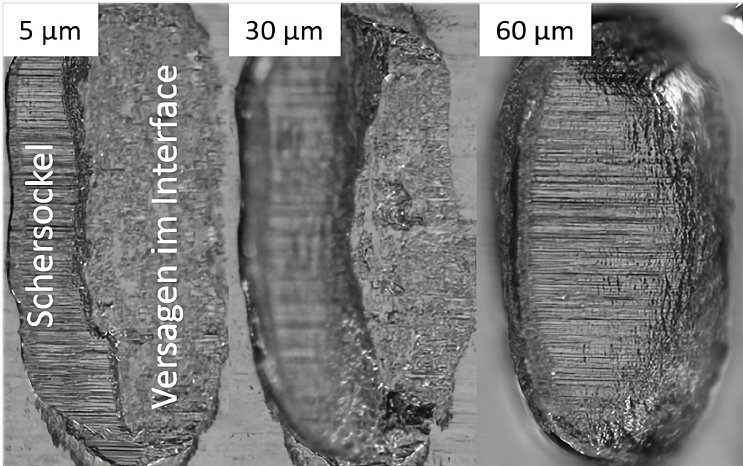

Neuartige Drahtmaterialien mit einem Aluminium-ummantelten Kupferkern oder aus Aluminium-Magnesium-Legierungen sind im Vergleich zu reinen Aluminiumdrähten deutlich widerstandsfähiger. Deswegen weisen sie beim Schertest auch andere Schadensmuster als herkömmliche Aluminium-Wedges auf. Diese Schadensmuster werden auch Schercodes genannt und lassen zusammen mit der Scherkraft eine Aussage über die Verbindungsqualität des Wedges zu. Der Anteil der durch den Schersockel bedeckten Fläche an der gesamten Verbindungsfläche wird zusammen mit der erzielten Scherkraft ausgewertet. Je nachdem, wie weit ein Wedge abgeschert wird, bevor er vom Substrat gelöst wird (sog. Lift-Off), wird das Scherergebnis mit einem Schercode von 1-4 beschrieben.

Diese für Standarddickdrähte aus Aluminium festgelegten Schercodes oder Qualitätskriterien lassen sich allerdings nicht ohne Weiteres auf neuartige Werkstoffe übertragen, da das Materialversagen beim Abscheren dieser sehr festen Drahtmaterialien zumindest teilweise in der weniger festen Chip- oder Substratmetallisierung und nicht im Wedge geschehen kann. Bei der Qualitätsprüfung erscheint der Schercode dadurch als unzulässiger Lift-Off, also ein vorzeitiges Abheben des Wedges, als Zeichen unzureichender Verbindung und damit schlechter Bondqualität. Mit den existierenden Schercodes lassen sich keine belastbaren Aussagen über die Bondqualität dieser neuen Verbindungsmaterialien treffen. Für die neuartigen Drahtqualitäten gibt es aktuell also keine allgemeingültigen Bewertungsrichtlinien für Schertestresultate, weswegen ein wesentlicher Bestandteil des Qualitätsmanagements offen ist.

Neue Interpretation von Schercodes für moderne Drahtmaterialien

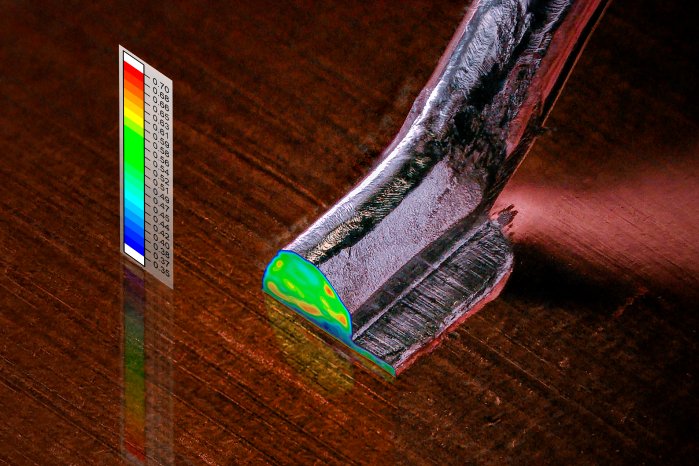

Um diese Lücke zu schließen, haben die Expert*innen des Fraunhofer IZM und der TU Berlin Bondverbindungen aus verschiedenen Materialien und Legierungen einer Reihe von Scherversuchen unterzogen und die Scherbilder an verschiedenen Zeitpunkten des Scherprozesses metallografisch analysiert. Als Substratmaterial, auf das gebondet wurde, wählten die Forscher*innen hochreines Kupfer, da es eine höhere Festigkeit als die getesteten Drahtmaterialien besitzt, wodurch sich die Schädigung beim Abscheren auf den Wedge konzentriert. Die als Grundlage für eine schadensmechanische Simulation des Schertests erforderlichen Materialkennwerte wurden durch Zugversuche in Kombination mit Simulationen ermittelt. Die hierfür notwendige schadensmechanische Simulation wurde in einer Open Source Software implementiert. Diese wurde daraufhin auch für die Simulation des Schertests selbst verwendet. Damit kann das Schädigungsverhalten beim Abscheren in Abhängigkeit vom Drahtmaterial und der Vordeformation aus dem Bondprozess beschrieben werden. Die so generierten Ergebnisse wurden mit den experimentellen Schertests verglichen und ermöglichen ein besseres Verständnis des Schervorgangs für unterschiedliche Materialien und Materialkombinationen.

Ergebnistransfer und Anwendung in anderen Einsatzszenarien

Der im Projekt entwickelte Ansatz der schadensmechanischen Simulation eines Schertests für Drahtbondverbindungen soll nun auf weitere Anwendungsgebiete übertragen werden. So könnte die Lebensdauerbewertung in der Aufbau- und Verbindungstechnik grundlegend neugestaltet werden, um den Aufwand in der Simulation zu reduzieren. Außerdem können komplexe Wechselwirkungen verschiedener Belastungsfaktoren besser abgebildet werden.

Das Projekt Scherwedge lief von Ende 2020 bis Anfang 2023 und wurde von der Deutschen Forschungsgemeinschaft DFG unter der Projektnummer 456843234 mit einer Summe von 200.000 Euro gefördert.

Weiterführende Publikationen:

Kuttler, S., Wittler, O. & Schneider-Ramelow, M. Behavior of Different Ultrasonically Bonded Aluminum Heavy Wires in the Shear Test. J. Electron. Mater. doi: 10.1007/s11664-024-11131-8, (2024) https://link.springer.com/article/10.1007/s11664-024-11131-8

Kuttler, O. Wittler, M. Schneider-Ramelow, Numerical Simulation of a Wire Bond Shear Test Using Nonlinear Adaptive Remeshing. EuroSimE Proceedings, vol. 23, pp. 1-3, doi: 10.1109/EuroSimE54907.2022.9758846, (2022) https://ieeexplore.ieee.org/document/9758846

Kuttler, B. E. Abali and O. Wittler, "Determination of Lemaitre Damage Parameters for Al H11 Wire Material," EuroSimE Proceedings, pp. 1-3, doi: 10.1109/EuroSimE56861.2023.10100825. (2023) https://ieeexplore.ieee.org/document/10100825