ENGEL zeigte anhand von 18 hochintegrierten und automatisierten Fertigungszellen eindrucksvoll, wie sich durch die individuelle Anpassung der Anlagen an die jeweiligen Aufgabenstellungen einer Spritzgießfertigung Effizienzpotenziale optimal ausschöpfen lassen. In Zusammenarbeit mit ENGEL präsentierte Sonderhoff mit MOLD'n SEAL eine besonders anspruchsvolle Integrationslösung, bei der die beiden bisher getrennten Prozesse Spritzgießen und Dichtungsschäumen in einem Fertigungsschritt unter dem Gesichtspunkt der Effizienz und Produktqualität kombiniert werden. Dadurch kann auf vorproduzierte Spritzgießteile und eine teure Zwischenlagerung verzichtet werden. Auf einer hydraulischen Spritzgießmaschine von ENGEL, der Baureihe victory 1350/300 tech, wurden Gehäuse für Feuchtraumleuchten von Zumtobel Lighting gespritzt und diese unmittelbar danach mit einer Sonderhoff Polyurethan-Dichtraupe versehen. Sehr kurze Aushärtezeiten von zwei bis drei Minuten des eingesetzten Dichtungsmaterials von Sonderhoff Chemicals ermöglichen eine schnellere Weiterverarbeitung der Bauteile und damit eine deutlich höhere Zeiteinsparung des gesamten Fertigungszyklus. MOLD'n SEAL ist außerdem kosten- und platzsparend. Durch den hohen Integrationsgrad können Investitions- und Personalkosten eingespart werden. Anstatt bisher zwei wird beim MOLD'n SEAL-Verfahren nur noch ein Roboter für das Teile-Handling beider Abläufe, das Spritzgießen und Dichtungsschäumen, benötigt. Dies resultiert in einen stark verminderten Platzbedarf von nur noch 24 m², - deutlich weniger als bei den bisherigen Fertigungskonzepten.

Dichtungsschäumen im Spritzgießtakt

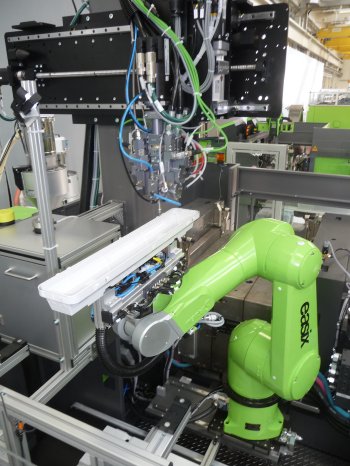

Im Spritzgießfertigungsprozess wird das Dichtungsschäumen vom Spritzgießtakt, der Zykluszeit, bestimmt. Innerhalb von 55 Sekunden pro Spritzgießzyklus konnten in einer achtstündigen Schicht ohne Unterbrechung insgesamt über 523 Leuchtengehäuse spritzgegossen, aus der Form entnommen, beschäumt und zur Aushärtung sowie Weiterverarbeitung auf ein Austaktband abgelegt werden. Im konkreten Einsatzfall ist der MOLD'n SEAL-Prozess entsprechend auf das spritzgegossene Bauteil wie folgt abgestimmt worden: Das Gehäuse der Feuchtraumleuchte wird mittels ENGEL easix Roboter aus der Spritzgießanlage entnommen und in eine Warte- und Abkühlposition abgelegt. Danach greift der Roboterarm ein bereits abgekühltes Bauteil, führt es an der Ionisierungsstation vorbei weiter zum Mischkopf MK 600 der Sonderhoff Misch- und Dosieranlage und positioniert die Nut des Leuchtengehäuses direkt unter die Mischkopfdosiernadel. Der Mehrachsroboter ist so programmiert, dass er die Bauteilnut konturgenau abfährt, wobei die Dosiernadel des MK 600 das Polyurethan Dichtungsmaterial präzise am Grund der nur wenige Millimeter breiten Dichtungsnut aufträgt. Die Austragsleistung ist hierbei nur 0,45 g/s. Nach der Ablage auf dem Austaktband kühlt das Spritzgießteil ab und die Schaumdichtung härtet innerhalb von zwei bis drei Minuten aus. Eine Weiterverarbeitung ist somit bereits nach kurzer Zeit möglich. Das von Sonderhoff für das MOLD'n SEAL-Verfahren speziell entwickelte, schnell reagierende 2-Komponenten Dichtungsmaterial aus der FERMAPOR K31 Produktfamilie kann eine Mischkopfwartezeit von 25 Sekunden überbrücken. In dieser Zeit greift der Roboterarm ein neues Spritzgießteil aus dem Werkzeug, legt es in die Abkühlposition, entnimmt ein bereits dort abgelegtes Bauteil, führt es an der Ionisierungsstation vorbei und mit seiner Positionierung unter den Mischkopf beginnt der Dichtungsauftrag von neuem.

Die Schwierigkeit bei der Entwicklung des MOLD'n SEAL-Verfahrens bestand für Sonderhoff darin, ein Dichtungsmaterial zu formulieren, bei dem die Reaktion der beiden Werkstoffkomponenten an den jeweils vorgegebenen Spritzgießzyklus angepasst und das Bauteil nach einer kurzen Aushärtezeit der aufgetragenen Dichtung von zwei bis drei Minuten schnell weiterverarbeitet werden kann. Für das MOLD'n SEAL-Verfahren hat der Dichtungsspezialist in der Unternehmensgruppe, die Sonderhoff Chemicals GmbH, neue Rezepturen für schnell ausreagierende Schaum-dichtungssysteme, die so genannten Fast-Cure Dichtungen aus der FERMAPOR K31-Produktfamilie, entwickelt, die eine Inline-Verarbeitung im Spritzgusstakt möglich machen. Aufgrund der hohen Reaktivität des Dichtungsmaterials, härten die Fast-Cure Dichtungen von Sonderhoff extrem schnell aus und die beschäumten Bauteile können dadurch schneller weiter verarbeitet werden. Das führt zu einer deutlichen Zeiteinsparung des gesamten Fertigungsprozesses.

Effiziente, kostensparende Fertigung durch Prozessintegration

Sonderhoff als Technologieführer im Bereich FIP(F)G (Formed in-place (foam) gasketing) analysiert die Entwicklungstrends in den unterschiedlichen Abnehmerbranchen und setzt diese in Produktinnovationen um. Beispielsweise haben steigende Energiekosten dazu geführt, dass in allen Wirtschaftsbereichen laufend über effizientere und nachhaltige Fertigungsmethoden nachgedacht wird. Diese Themen sind auch bei den Kunden von Sonderhoff, den Kunststoffverarbeitern und Spritzgießern, von großer Bedeutung, um international wettbewerbsfähiger zu sein. Sonderhoff hat daher das MOLD'n SEAL-Verfahren - die Inline-Verarbeitung von spritzgegossenen Bauteilen mit anschließendem Direktauftrag einer Polyurethandichtung - entwickelt, um den Kunden eine kosten- und zeitsparende Integrationslösung auf kleinem Raum anzubieten. Die im MOLD'n SEAL-Verfahren eingesetzten Maschinen können flexibel auf die jeweilige Fertigungssituation des Kunden, die Konstruktion des zu beschäumenden Bauteils sowie auf das Eigenschaftsprofil der Dichtungsrezeptur eingestellt werden. Durch die Kombination der Spritzgieß- mit der Misch- und Dosieranlagen kann Platz, Zeit, Energie und damit Kosten eingespart werden. Der durch Prozessintegration erzielte geringere Automationsaufwand führt aber nicht nur zu einem reduzierten Flächenbedarf der Produktion, sondern auch zu Investitions- und Personalkosteneinsparungen. Im Ergebnis ist ein höherer Fertigungs-Output bei geringeren Stückkosten möglich.