Wie viel Energie eine Gurtförderanlage benötigt, hängt auch von den Tragrollen ab, über die der Fördergurt gleitet. Je geringer der Laufwiderstand ist, desto weniger Strom benötigt der Antriebsmotor. Insbesondere bei großen Förderanlagen ist der Energiebedarf ein enormer Kostenfaktor – daher sparen Unternehmen viel Geld, wenn sie möglichst leichtgängige Tragrollen nutzen.

Je nach Einsatzgebiet kann sich ein- und dieselbe Tragrolle allerdings völlig anders verhalten. Die Auflast und die Umgebungstemperatur haben starken Einfluss auf den Laufwiderstand. Besonders im Bergbau sind Tragrollen extremen Bedingungen ausgesetzt: In der australischen Wüste haben sie einen völlig anderen Laufwiderstand als in sibirischer Kälte.

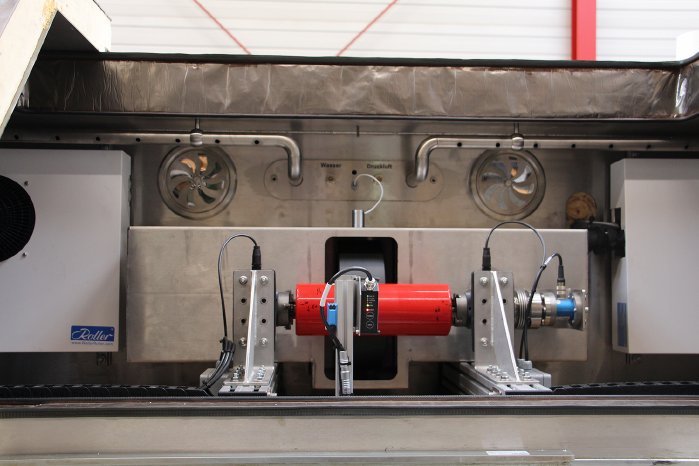

„Wir wollen Tragrollen deshalb unter möglichst realistischen Bedingungen testen“, sagt Ake Kriwall, Projektleiter am Institut für Integrierte Produktion Hannover (IPH) gGmbH. Seine Kollegen und er haben einen Tragrollenprüfstand mit Klimakammer entwickelt, die Temperaturen zwischen -40 und 60 Grad Celsius ermöglicht. Zudem können die Tragrollen im neuen Prüfstand mit bis zu 10 Kilonewton belastet werden, was ungefähr der Gewichtskraft einer Tonne entspricht. „Das kommt den Extembedingungen im Bergbau schon deutlich näher als die DIN-Norm, nach der Tragrollen bei 20 Grad Celsius getestet und mit 250 Newton belastet werden müssen“, so Kriwall.

Einzigartig ist zudem, dass der neue Prüfstand am IPH neben konventionellen auch angetriebene Tragrollen prüfen kann – also Tragrollen, die über einen eingebauten Motor verfügen. Derzeit werden Gurtförderer von wenigen, leistungsstarken Motoren angetrieben. Würden stattdessen einige Tragrollen motorisiert, ließe sich die Kraft gleichmäßiger verteilen und so der Energiebedarf senken. Zudem würde weniger Platz für den Antrieb benötigt. „Zurzeit werden angetriebene Tragrollen noch erforscht und nicht in der Praxis eingesetzt“, sagt Kriwall. „Wir wollen die Entwicklung beschleunigen. Dazu gehört auch, die Tragrollen realistisch zu prüfen.“

Drei Jahre Entwicklungsarbeit haben die IPH-Ingenieure in den neuen Prüfstand investiert. Im Rahmen des Forschungsprojekts „EiLaT – Einsatznahe Charakterisierung des Laufverhaltens angetriebener und konventioneller Tragrollen für (Schüttgut-)Förderanlagen“ haben sie Fördermittel des Bundesministeriums für Wirtschaft und Energie erhalten. Das Ergebnis kommt der Wirtschaft zugute – nämlich allen Unternehmen, die Tragrollen nutzen. Sie können in Zukunft Tragrollen unterschiedlicher Fabrikate unter einsatznahen Bedingungen prüfen lassen und diejenigen auswählen, die für ihren Einsatzzweck die besten Laufeigenschaften aufweisen. Damit lässt sich der Energieverbrauch von Förderanlagen deutlich senken – das spart Kosten und schont die Umwelt.