Das Wissen um die Vorzüge des Laserschneidens, der Mut, mit der damals noch jungen Schneidtechnik auf Kunden zuzugehen, und vor allem die überzeugende Qualitätsarbeit brachten das Unternehmen auf einen stabilen Erfolgskurs. „Unsere Kunden haben uns stets unterstützt“, hebt Jürgen Schröder (Bild 2) hervor, „uns permanent weiter zu entwickeln. Zunächst haben wir die Lasertechnik nur zum Blechschneiden eingesetzt. Es dauerte aber nicht lange und wir bekamen erste Aufträge zum Laserschweißen.“

„Es ist ein schöner Vertrauensbeweis“, freut sich Betriebsleiter Volker Brinkmann (Bild 2), dass wir neben der traditionellen Teilefertigung immer mehr Aufträge zur Fertigung von einbaufertigen Baugruppen erhalten.“ „Das erfordert“, hebt Jürgen Schröder hervor, „dass wir die geschnittenen Teile kanten, schweißen und dreidimensional bearbeiten. Entsprechend dieser Anforderungen bauten und bauen wir unseren Maschinenpark aus. Gleichzeitig wachsen Fachwissen, Erfahrungen sowie die schweißfachlichen Fähigkeiten unserer Mitarbeiter. Wir sind seit mehr als 25 Jahren als Laserlohnfertiger bundes- und europaweit für unsere über 1200 aktiven Kunden aus den Branchen Maschinen-, Apparate- und Anlagenbau, der Automobil-, Elektro-, und Pharmaindustrie, sowie Handwerk und Design tätig und lernen jeden Tag neu dazu. Davon profitieren wir genauso, wie unsere Kunden. Wir bauen, um nur ein besonderes Beispiel zu nennen, erdbebensichere Behälter aus Edelstahl für Ölbohrplattformen, bei der eine 100prozentige Prüfung und Dokumentation der Schweißnähte erforderlich ist. In der Regel arbeiten wir alle Aufträge innerhalb von 14 Tagen ab und archivieren dabei sämtliche Fertigungsdaten. Das erlaubt uns eine zuverlässige Rückverfolgbarkeit von Material und Fertigungsparametern. Dazu haben wir uns nicht nur eine effiziente, fast papierlose Fertigungsorganisation, sondern auch einen leistungsfähigen und hoch verfügbaren Maschinenpark aufgebaut: Derzeit betreiben wir zwölf Laserschneidanlagen, eine Rohrlaseranlage, ein 5-Achsen Laserschneid- und Schweißzentrum, sieben Abkantpressen, eine Roboter Biegezelle, einen Schweißroboter, zwei Richtmaschinen, drei Bearbeitungszentren und diverse Blechbearbeitungsmaschinen zur Oberflächenbearbeitung. Im letzten Jahr verarbeiteten wir insgesamt etwa 17.000 Tonnen Stahl.“

Oxidschichtentfernung und Oberflächenbearbeitung

Die einzigartigen Verfahrensvorzüge der Laserschneidtechnik haben die schnelle Akzeptanz der Laserschneidtechnik in der metallverarbeitenden Industrie beschleunigt: Man braucht kein Werkzeug, das verschleißt. Man ist frei in der Schnittführung. Die Härte des Materials ist dem Laser egal. Das Laserschneiden bietet hohe Genauigkeiten. Dieser Vorteil wird insbesondere bei verschleißfesten Stählen, die hohen Aufwand in der Nachbearbeitung erfordern, besonders deutlich. Doch die Schnittkanten von Blechen, die unter Zugabe von Sauerstoff geschnitten werden, bilden eine Oxidschicht. Diese Oxidschicht, aber auch scharfe Schnittkanten sind die Ursache, dass sich an den Schnittkanten keine festen Verbindungen zwischen Blechteil und den aufgebrachten Beschichtungen bilden. Das führt dazu, dass schon kleinste Stoßbelastungen an diesen Stellen zum großflächigen Abplatzen von Lackierungen oder anderen Korrosionsschutzschichten führen. Besonders schnell und unangenehm fiel das zunächst bei Kartoffelernte- und anderen Landmaschinen auf. „Um diesem Phänomen zu begegnen“, erzählt Jürgen Schröder, „haben wir 1996 die erste Steelmaster-Blechbearbeitungsmaschine gekauft. Sie entgratet die Schnittkanten mit einem kleinen Verrundungseffekt und entfernt die Oxidschichten. Darüber hinaus erzeugt sie ein sauberes, gleichmäßiges Oberflächenfinish und entfernt, falls vorhanden, die Schneidspritzer.“

Qualitätserhöhung durch Kantenverrunden

„Unsere Kunden, aber auch wir selbst“, erläutert Jürgen Schröder, „wussten sehr bald die Vorzüge von richtig verrundeten Schnittkanten zu schätzen. Verrundete Schnittkanten verbessern in aller Regel den optischen Eindruck, stabilisieren mit noch höherer Wirkung den Verbund von Blech und Korrosionsschutzschichten. Nicht zuletzt sind mit verrundeten Schnittkanten die Ursachen von Schnittverletzungen bei der Handhabung von Platinen ausgeräumt. Immer mehr Kunden forderten daher Blechteile mit optimierten Schnittkanten. Wir haben uns auf dem Markt umgesehen, welche Maschinen am effizientesten die Schnittkanten entgraten und verrunden. Bei einem Besuch der Firma Lissmac Maschinenbau in Bad Wurzach, wo wir vor Ort einige Musterteile entgrateten und verrundeteten, haben wir eine robust gebaute und schnell arbeitende Maschine kennengelernt, die die Platinen in einem Durchgang auf beiden Seiten entgratet und gleichmäßig verrundet. Diese Maschine entsprach genau unseren Vorstellungen vom effizienten Verrunden und Entgraten. So haben wir vor gut drei Jahren eine Lissmac SBM-M 1500 S2 (Bild 3) gekauft.“

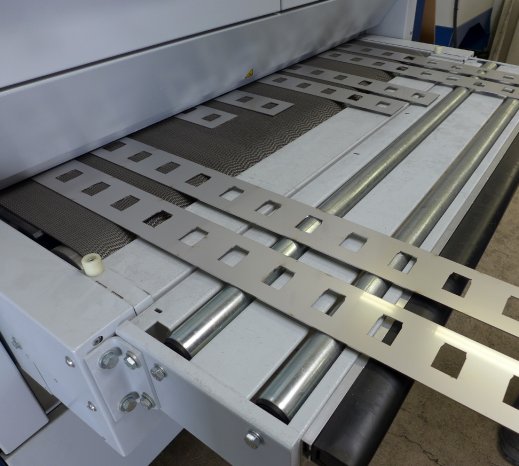

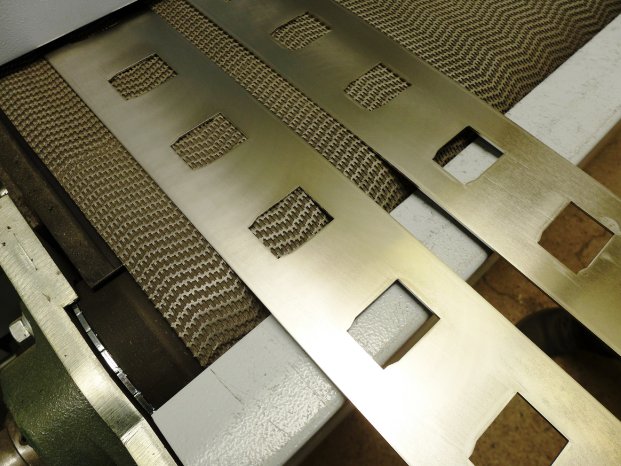

Die Lissmac SBM-M 1500 S2 bietet eine Durchlassbreite von 1500 mm und besitzt je zwei Bearbeitungsaggregate oben und zwei unten. Beim Einsatz von Schleiflamellenaggregaten (Bild 4) geht es um die Kantenverrundung. Darüber hinaus säubern die Schleiflamellen die Platinenoberflächen, ohne Späne abzuheben. Die Blechdicken bleiben voll erhalten. Selbst Schutzfolien auf bereits oberflächenvergüteten Platinen werden nicht angegriffen.

„Zur Qualitätssicherung“, betont Jürgen Schröder, „haben wir die Teilefertigung strikt nach Materialgruppen getrennt. So gibt es abgeteilte Fertigungsbereiche für die Bearbeitung von Blechen aus Stahl, Edelstahl und Leichtmetall, was bei uns im wesentlichen Aluminium ist. Im vergangenen Jahr beispielsweise verarbeiteten wir 3.500 Tonnen Edelstahl. Deshalb suchten wir ausschließlich für den Edelstahlbereich eine Blechbearbeitungsmaschine, die nicht nur die Kanten verrundet, sondern auch definierte Oberflächen schleift. Ausgehend von den guten Erfahrungen, die wir mit den stabil gebauten Lissmac-Maschinen gemacht haben, wollten wir die benötigte Blechbearbeitungsmaschine erneut vom Bad Wurzacher Unternehmen kaufen. Darüber hinaus sind wir auf Grund unserer großen Flexibilität und schnellen Auftragsabwicklung auf einen funktionierenden Service sowie eine optimale und sichere Ersatzteileversorgung angewiesen. So haben wir uns für eine Schleifmaschine des Typs SMD 545 entschieden, die in der nahegelegenen Lissmac-Niederlassung in Beckum gebaut wird.“ (Bild 1)

Kantenverrundung und Oberflächenbearbeitung

„Im Edelstahlbereich“, erläutert Jürgen Schröder, „verarbeiten wir unterschiedlich große Platinen im Dickenbereich von 0,5 bis 60 mm. Die Lissmac-Schleifmaschine SMD 545 bearbeitet Bleche bis zu einer Dicke von 160 mm und bietet damit noch viel Raum nach oben.“

Die zu bearbeitenden Platinen werden per Gabelstapler von den Laserschneidanlagen zur Lissmac-Schleifmaschine SMD 545 transportiert. (Bild 5)

Die SMD 545 aus der SMD 5-Baureihe ist für das Trockenschleif-Verfahren ausgelegt. Je nach Wunsch und technologischen Anforderungen lässt sich diese Baureihe mit bis zu fünf Bearbeitungsaggregaten bestücken. Sie schleifen, entgraten, verrunden und bürsten die zugeführten Platinen. Die SMD 5 Maschinen gibt es in den Varianten mit Arbeitsbreiten von 1350 mm beziehungsweise von 1650 mm. Zur variablen Ausstattung bietet Lissmac auch Rundbürsten an. Schleifbänder, Tellerbürsten oder Rundbürsten lassen sich dank guter Zugänglichkeit und herausziehbaren Werkzeugkassetten problemlos innerhalb kurzer Zeit austauschen. Vorteilhafterweise passen sowohl die Teller- als auch die Rundbürsten in die gleichen Einschübe. So lässt sich die Maschine jederzeit flexibel für unterschiedliche Aufgaben einsetzen.

Die SMD 545 besitzt vier Arbeitsaggregate und bietet eine Durchlassbreite von 1350 mm. Das maschineneigene Transportband führt die zu bearbeitenden Platinen durch die Maschine. (Bild 6) In der Schleifmaschine werden die Edelstahlbleche von gummierten Antriebsrollen, die sich von oben und unten auf das Blech stellen, durch die vier Bearbeitungsaggregate geführt. Diese paarig angeordneten Antriebsrollen sind jeweils vor und nach den Bearbeitungsaggregaten installiert. Sie sorgen für einen zuverlässigen Durchlauf mit der jeweils vorgegebenen Geschwindigkeit.

In der ersten und zweiten Station werden die zugeführten Platinen von jeweils einem Breitbandschleifaggregat bearbeitet. Die Schleifbänder schleifen zuverlässig sämtliche beim Laserschneiden entstehende Grate auf einer Seite ab und verrunden die Schnittkanten. Es folgen zwei Tellerbürsteneinheiten, die primär das gewünschte Schliffbild auf der Oberfläche erzeugen und gleichzeitig den verrundeten Schnittkanten „den letzten Schliff geben“. (Bild 7) Das gewünschte Schliffbild entsteht aus der Kombination von unterschiedlichen Vorschubgeschwindigkeiten und der Schleifarbeit der Bearbeitungsaggregate. Die entsprechenden Bearbeitungsparameter werden mit dem Auftrag an die Maschine geliefert. Über das Touch Screen Terminal (Bild 8) werden die entsprechenden Programme aufgerufen. Dieses Terminal führt den Bediener durchs Programm und stellt die Verbindung zur Steuerung her. Über das Touch Screen Terminal lassen sich darüber hinaus sämtliche Bearbeitungsparameter so variieren, dass das jeweils gewünschte Schliffbild erzeugt wird. Dazu lassen sich die vier Bearbeitungsaggregate unabhängig voneinander in der Höhe verstellen. Das bietet die Möglichkeit, ein oder mehrere Aggregate abzuschalten, die Schnittgeschwindigkeiten von Schleifbändern und Bürsten im Bereich von 2 bis 18 m/s einzustellen und die Vorschubgeschwindigkeit im Bereich von 0,5 bis 18 m/min zu variieren. Selbst die Drehrichtung der Tellerbürsten lässt sich wunschgemäß einstellen. Die Steuerung bietet die Möglichkeit, insgesamt 1024 Bearbeitungsprogramme mit den entsprechenden Bearbeitungsparametern zu hinterlegen.

Zur hohen Schleifqualität, die sich in gratfreien, gerundeten Kanten sowie in perfekten, dekorativen Oberflächen zeigt (Bild 9), tragen außerdem folgende Details bei: Eine Fotozelle und ein Pneumatikzylinder sorgen dafür, dass das Schleifband auf der richtigen Spur bleibt. Die Tellerbürstenaggregate arbeiten mit 120 Hüben pro Minute oszillierend. Passend zur jeweiligen Maschine bietet Lissmac auch leistungsfähige Absauganlagen aus einer Hand an. (Bild 10) Wie beschrieben, trägt zur Realisierung des Qualitätsschliffs auch der zuverlässig funktionierende Werkstücktransport bei. Deshalb besitzen Lissmac-Maschinen der Baureihe SMD 5 eine Transportband-Reinigungsbürste. Zur Reinigung aber auch zur Wartung und zum Service lassen sich die Lissmac-Maschinen komplett öffnen. Dazu dienen zum einen großformatige Türen (Bild 7) und zum anderen lassen sich sämtliche Abdeckungen innerhalb von Sekunden abnehmen. Alle Komponenten sind dann leicht zugänglich.

Auf diese Weise tragen die Lissmac-Schleifmaschinen zu einer höheren Qualität der bearbeiteten Platinen bei und erfüllt auf ihre Weise nicht nur die stetig wachsenden Ansprüche der Kunden der PS Laser GmbH, sie leistet auch einen spürbaren Beitrag zum höheren Arbeitsschutz beim Umgang mit lasergeschnittenen Platinen.