Geht es darum, die Benetzbarkeit einer Oberfläche für eine Verklebung, Beschichtung oder das Bedrucken zu optimieren, kommt häufig eine Plasmabehandlung zum Einsatz. Dabei kann das neue Plasmabrush-System der Reinhausen-Plasma GmbH entscheidende Trümpfe ausspielen. Dazu zählt einerseits der modulare Aufbau des unter Atmosphärendruck arbeitenden Systems. Andererseits sorgen unterschiedliche Plasmadüsen für eine "heiße", "warme" oder "kalte" Plasmabehandlung dafür, den Energiefluss in optimal an das Substrat angepasster Temperatur auf die Oberfläche zu bringen.

Einfache Integrierbarkeit in automatisierte Fertigungsprozesse

Die Komponenten Hochspannungsstromquelle, Plasmaerzeuger und -düse, Mass Flow Controller sowie einiges mehr können frei kombiniert werden. Dies vereinfacht die bedarfsgerechte Auslegung und platzsparende Integration des Plasmaprozesses in eine automatisierte Fertigung mit einem Handlingsystem oder Roboter. Dabei lassen sich Lösungen für eine punktuelle Plasmabehandlung ebenso effizient mit kurzen Taktzeiten realisieren wie für große Flächen. Gleichzeitig stellt die Modularität des multigasfähigen Plasmabrush PB3 die spätere Erweiterbarkeit oder Anpassung an neue Anforderungen sicher.

Die Prozesssteuerung erfolgt durch die übergeordnete Fertigungssoftware, entsprechende Schnittstellen stehen zur Verfügung. Die Prozessparameter Frequenz, Leistung, Abstand und Zeit lassen sich bei diesem multigasfähigen System individuell festlegen, ein gepulster Energiefluss ist ebenfalls einstellbar.

Für den Einsatz als Einzelarbeitsplatz beispielsweise in Forschungseinrichtungen und Entwicklungsabteilungen steht eine spezielle Ansteuersoftware zur Verfügung. Sie ermöglicht, die verschiedenen Prozessparameter von einem PC oder Laptop aus zu steuern und zu verändern.

Prozessanpassung durch unterschiedliche Düsen

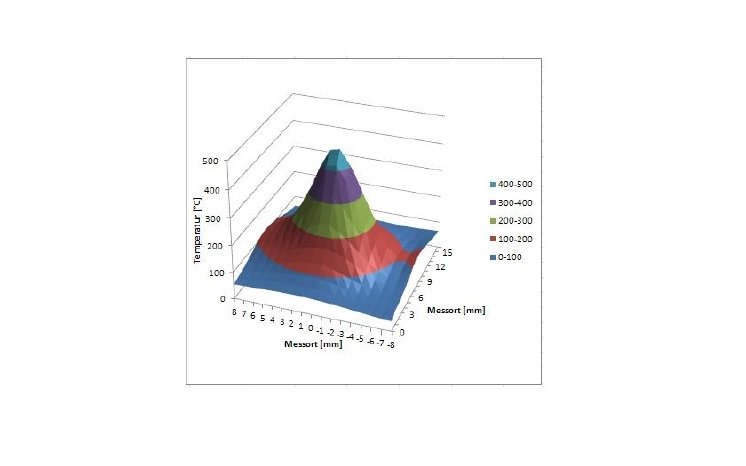

Auf Basis von Kundenanforderungen aus verschiedenen Branchen hat Reinhausen Plasma Plasmadüsen für unterschiedliche Anwendungen entwickelt. Durch ihre spezifische Gestaltung und Auslegung erlauben sie es, das Plasma ohne Veränderungen an der Stromquelle heißer oder kälter auszulegen beziehungsweise den Energiefluss auf die Oberfläche exakt an die jeweiligen Anforderungen anzupassen: sei es beispielsweise bei der Aktivierung von Silikonmembranen vor der Verklebung oder der flächigen Behandlung von Folien. Daraus resultiert ein weiterer Vorteil dieses Plasmasystems. Mit einem Plasmasystem lassen sich nur durch den Wechsel der Düse unterschiedliche Substrate wie Kunststoffe, Metalle, Glas, Keramik, Papiere und Karton prozesssicher aktivieren. Gleichzeitig sorgt die Multiprozessfähigkeit des Plasmabrush PB3 für hohe Effizienz.

Direktbeschichtung/-metallisierung in einem Prozess

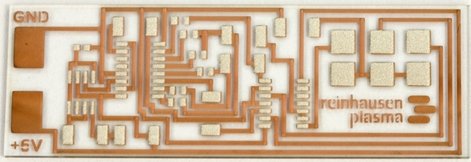

Das Plasmabrush-System PB3 kann durch eine Pulverprozesseinheit ergänzt werden. Sie ist mit einer speziell entwickelten Zerstäuber-/Fördertechnologie ausgestattet, die dem Plasma Pulverpartikel, beispielsweise Kupfer, Gold, Zinn und Metall-Legierungen sowie Mischsysteme, agglomeratfrei zuführt. Sie werden durch die Energie des Plasmas aufgeschmolzen und direkt auf zwei- und dreidimensionale Substraten abgeschieden. Auf diese Weise lässt sich beispielsweise auch Glas direkt metallisieren und eröffnet damit neue Möglichkeiten beispielsweise für das Lichtdesign und von Spiegeln. Ein einstellbarer, homogener Partikelfluss gewährleistet dabei gleichmäßige und reproduzierbare Schichtdicken.

Weitere Informationen bei der Reinhausen Plasma GmbH, Regensburg, Telefon +49 941 4090-9100, www.reinhausen-plasma.com.

Plasmabrush® ist ein eigetragenes Markenzeichen der Reinhausen Plasma GmbH.