In Gesenkschmiedepressen entfernen Sprühköpfe zwischen den einzelnen Pressenhüben den Zunder von den Gesenken, kühlen die Oberfläche, bringen Schmierstoffe auf und trocknen die Oberfläche der Gesenke. Dabei stoßen konventionelle Sprühköpfe immer wieder an ihre Grenzen.

Deshalb fertigt die SMS group die Sprühköpfe jetzt im 3D-Druck. Ausgangsmaterial ist Feinpulver auf der Basis von Polyamid. Das Ergebnis sind 3D-Sprühköpfe, die im Vergleich mit solchen aus Stahl um 90 Prozent leichter sind. Dadurch können schnellere Handlingsysteme als bisher verwendet werden. Die SMS group bietet lineare, kurvengesteuerte oder von Servomotoren angetriebene Sprühsysteme sowie Industrieroboter an. So verkürzen die neuen 3D-Sprühköpfe die Nebenzeiten der Presse und steigern die Ausbringung. Das geringe Gewicht der 3D-Sprühköpfe erleichtert die Montage und den Tausch von Sprühköpfen und reduziert gleichzeitig den Verschleiß der Handlingsysteme.

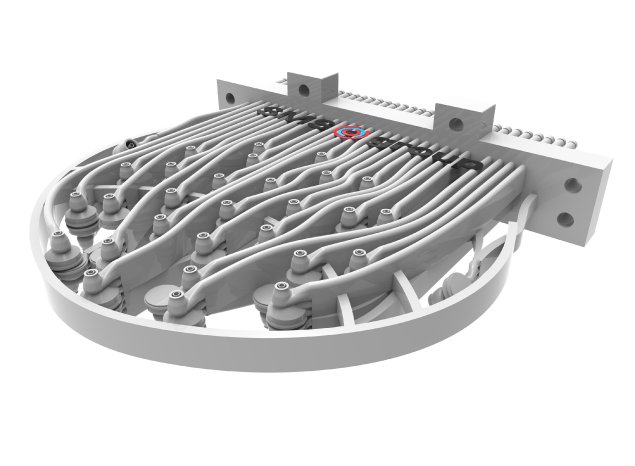

Individuell gefertigte 3D-Sprühköpfe

Der 3D-Druck bietet den Konstrukteuren der SMS group mehr Gestaltungsmöglichkeiten bei der Konstruktion der 3D-Sprühköpfe. Sie können die einzelnen Düsen exakt den Anforderungen der Kunden entsprechend anordnen und sogar die Form der Düsen individuell gestalten.

Auch mit der Ansteuerung der neuen 3D-Sprühköpfe erschließt die SMS group vollkommen neue Möglichkeiten: Jede Düse kann einzeln geschaltet werden, sowohl zum Sprühen als auch zum separaten Ausblasen der Zerstäuberluft – gleichzeitig oder zeitlich versetzt. So erzielen die Köpfe bei minimalem Sprühmittelverbrauch ein homogen über die Werkzeugoberfläche verteiltes Sprühbild und in der Folge eine lange Standzeit der Werkzeuge.

Aufgrund der einteiligen Bauweise können die 3D-Sprühköpfe bei Drücken zwischen drei und mehr als zehn bar betrieben werden und unterschiedliche Sprühbilder erzeugen.

Die neuen 3D-Sprühköpfe eignen sich sowohl für neue Pressen als auch für die nachträgliche Integration in bestehende Systeme. Die SMS group hat die Konstruktion der 3D-Sprühköpfe weitgehend automatisiert und erzielt darüber hinaus kurze Fertigungszeiten, so dass die individuell für den Kunden entwickelten 3D-Sprühköpfe, innerhalb kürzester Zeit lieferbar sind.

Mit dem 3D-Druck konnten sich die Ingenieure von der flächigen Bauweise bisheriger Sprühköpfe lösen.

Die durchbrochene Struktur verhindert die Ansammlung des Sprühmediums auf dem Sprühkopf. Die einzelnen Kanäle sind in ihrem Inneren strömungsoptimiert, so bilden sich dort nirgends Ablagerungen. Da die additiv gefertigten 3D-Sprühköpfe keine Trennfugen haben, kommt das Sprühmedium bei Stillständen nicht mit Luft in Berührung und kann nicht eintrocknen.

Bewährte Technik – einen Schritt weiter gedacht

Von den bewährten, ebenfalls von der SMS group entwickelten Plattensprühköpfen haben die Konstrukteure das Prinzip der außenmischenden Zweistoff-Düsen übernommen, die ein extrem feines Aerosol erzeugen. Im Gegensatz zu innenmischenden Düsen können sich die einzelnen Komponenten des Sprühmittels nicht entmischen.

Für das Schalten der Düsen setzt die SMS group bei den 3D-Sprühköpfen den gleichen Membranwerkstoff ein, der sich bei den Plattensprühköpfen bewährt hat. Die Membranplättchen befinden sich direkt an der Düse. Dies bietet aufgrund der kurzen Schaltzeiten eine hohe Dynamik und schließt gleichzeitig ein Nachtropfen aus.