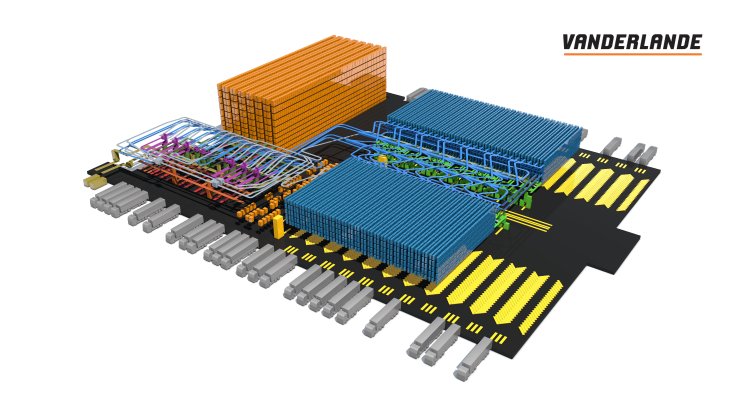

Das ACP-Konzept ermöglicht es, die Kommissionierprozesse in Distributionszentren vollständig zu automatisieren. Die angelieferten Produktpaletten der Hersteller werden im Wareneingang automatisch entstapelt, geprüft, gescannt und in einem automatisierten Ein-/Auslagersystem gepuffert, in dem Shuttles aus dem umfangreichen Shuttle-Portfolio von Vanderlande für die Ein- und Auslagerung eingesetzt werden. Von dort ausgelagerte Kolli werden mittels automatischer Fördertechnik zum Palettierbereich gefahren, wo sie von einem Roboter, der mit einem Spezialgreifer bestückt ist, auf eine Palette geladen werden. Die filialgerecht gebildeten Paletten werden automatisch in Schrumpffolie eingeschweißt, etikettiert und sind anschließend bereit für den Versand in die Filialen.

Die Pilotanlage war derart konzipiert, dass die dort produzierten Filialpaletten in den Lieferkreislauf eingebracht und so unter realistischen Bedingungen verwendet wurden. Die verschiedensten Warengruppen von LIDL wurden auf Ihre ACP-Fähigkeit getestet und die Einsatzfähigkeit des ACP kontinuierlich erweitert.

Aufgrund der hohen Anforderungen bezüglich der Qualität der Filialpaletten wurde insbesondere den LIDL-spezifischen Anforderungen an die zentrale Software der Load Forming Logic (LFL) von Vanderlande große Beachtung geschenkt. Der zugrunde liegende Software-Algorithmus ist der Schlüssel dafür, die Kolli in der gewünschten Reihenfolge stabil und filialfreundlich durch den Roboter packen zu können.

Während der durchgeführten Tests vor Ort konnten sowohl LIDL als auch Vanderlande wertvolle Erfahrungen sammeln, die in ein erweitertes Konzept einflossen und heute von Vanderlande als ACP 2.0 angeboten werden.

„Die gemeinsam gesammelten Erfahrungen ermöglichten es uns, das ACP-Konzept auf ein neues Level zu heben und den Mehrwert für unseren Kunden deutlich zu erhöhen. Wir sind froh, mit LIDL einen Partner gefunden zu haben, der unsere Entwicklungen unter Realbedingungen auf Herz und Nieren prüft und mit uns gemeinsam optimiert“, so Matthias Kramm, Geschäftsführer Vanderlande Industries GmbH Mönchengladbach.

LIDL hatte sich entschieden, das Konzept zuerst dieser Testphase zu unterziehen, um eine generelle Machbarkeit sicherzustellen. „Die Modularität, die das ACP-System von Vanderlande mit sich bringt, ermöglicht es uns, die individuellen Bedürfnisse unserer Standorte in die Lagerplanung einfließen zu lassen“, lautet das Fazit von Mark Ebeling, Bereichsleiter Intralogistik. „Das ACP ist ein weiterer Baustein für die Logistikkonzepte der Zukunft“.

Das Konzept ACP 2.0 von Vanderlande wird inzwischen von verschiedenen Lebensmittel- Einzelhändlern in Europa eingesetzt, unter anderem entschieden sich zuletzt Leclerc in Frankreich und Albert Heijn in den Niederlanden für die vollautomatische Kommissionierung von Vanderlande.