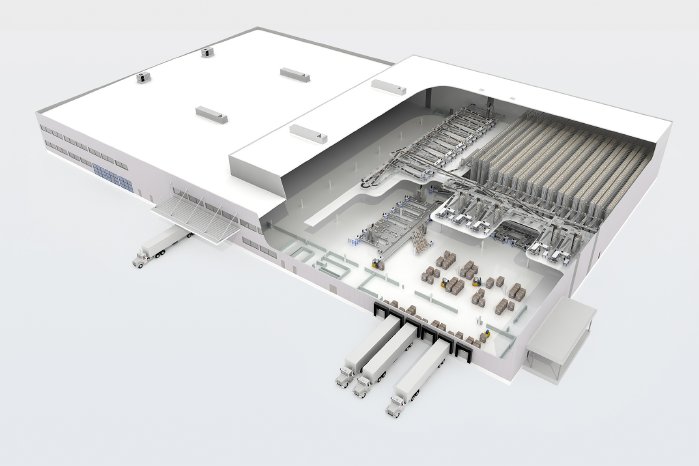

Es war eine Entscheidung für die Zukunft: Am alten Standort in Long Island, New York, stieß Festo zunehmend an Kapazitätsgrenzen. Auch die geografische Lage im Osten der USA war für die permanent wachsende Anzahl an Kunden im gesamten NAFTA-Raum nicht mehr ideal. Stattdessen übernimmt nun das neu gebaute Produktions-, Service-, und Logistikzentrum in Mason, Ohio, die Funktion eines Regional Service Center (RSC) und schafft Raum für zusätzliches Wachstum in USA, Kanada und Mexiko. Aufgrund der zentralen Lage und zukunftsweisender Logistikprozesse des RSC kann Festo seine Kunden noch schneller und flexibler mit innovativen, kundenspezifisch maßgeschneiderten Lösungen beliefern. Erklärtes Ziel des Unternehmens ist es, die Position im nordamerikanischen Markt permanent zu stärken. Hierzu gehört auch der konsequente Ausbau des Online-Geschäftes, das sowohl im Direktvertrieb als auch bei den Distributionspartnern tendenziell stark ansteigt.

Basis für zukünftiges Wachstum

„Die geografische Lage von Mason, Ohio, war aus unserer Sicht für diesen Neubau prädestiniert“, sagt Yannick Schilly, Vice President Product Supply NAFTA und Chief Operating Officer (COO) bei der Festo Corporation. „Das betrifft sowohl die vorhandene Infrastruktur als auch den Zugang zu Kunden, Fachkräften und Logistikdienstleistern.“ In einem Radius von 600 Meilen gebe es hier in jeder Hinsicht ausgesprochen gute Bedingungen. Insbesondere den Endkunden könne man im Rahmen eines kontinuierlichen Verbesserungsprozesses (KVP) einen optimalen Lieferservice bieten. Denn Serviceexzellenz wird zu einem immer wichtigeren Wettbewerbsfaktor in einem hart umkämpften Markt. Und Festo hat mit dieser Investition die Basis für zukünftiges Wachstum gelegt. „Mit dem neuen Logistikzentrum haben wir unsere Kapazität verdreifacht“, so Schilly.

Dabei setzt der Global Player mit Hauptsitz in Esslingen auch diesmal wieder auf das Logistik-Know-how der WITRON Logistik + Informatik GmbH aus Parkstein. Der Generalunternehmer ist für die Entwicklung, Konzeption und Inbetriebnahme sämtlicher IT-, Steuerungs-, und Mechanik-Komponenten in Mason verantwortlich. Ebenso werden die Wartung und der Service der Anlage durch ein WITRON-OnSite-Team verantwortet.

Moderne Logistik-Technologie als Basis

„Moderne Logistik-Technologie schafft die idealen Voraussetzungen für optimale Leistung", sagt Oliver Ring, Logistikleiter von Festo. „Denn die High-Tech-Lösungen von Festo setzen die idealen Voraussetzungen für die optimale Arbeitsleistung unserer Kunden.“ Dieses Prinzip gelte auch für die eigene Leistung und die Leistung der Systempartner. „Wir wollen unseren Kunden in Nordamerika (USA, Kanada und Mexiko) ein Maximum an Qualität und Serviceleistung bieten, wie wir das schon über viele Jahre in Europa tun“, so Ring. „Das schaffen wir durch das Regional Service Center - sowohl für große Konzerne als auch für kleine und mittelständische Unternehmen (KMU).“

Die Festo-Kunden in Nordamerika planen relativ kurzfristig und erwarten in der Regel sehr zeitnahe Lieferungen. Lieferanten wie Festo müssen deshalb eine schnelle, effiziente Logistik bieten und manche Dinge in gewisser Weise auch antizipieren können. „Warenverfügbarkeit und kurze Lieferzeiten sind in unserer Branche das A und O“, betont Andreas Wiebe, Project Manager Logistics bei Festo USA. „Alle Artikel, die heute bestellt werden, müssen am nächsten Tag schon bei unseren Kunden sein.“

Langjährige erfolgreiche Partnerschaft

Bereits seit vielen Jahren besteht die erfolgreiche Geschäftsbeziehung zwischen Festo und WITRON. So hat WITRON das automatisierte Zentrallager im saarländischen St. Ingbert-Rohrbach von 1994 bis heute in bisher vier Baustufen sukzessive erweitert und die Materialflüsse vorausschauend an die dynamische Geschäftsentwicklung von Festo angepasst. In Konsequenz ist Festo in der Lage, mehr als 300.000 Kunden in 176 Ländern einen optimalen Lieferservice zu bieten.

Trotz dieser Referenz musste sich WITRON bei der Auftragsvergabe in den USA mit zahlreichen Mitbewerbern messen – und hat wieder überzeugt. Neben einem wirtschaftlichen Konzept trug sicherlich das schon seit mehr als zwanzig Jahren erfolgreich betriebene WITRON-USA-Geschäft inklusive eigener Niederlassung zur positiven Entscheidung bei. „Der Umzug mit einem langjährigen und bewährten Partner wie WITRON ist von großem Vorteil. Man kennt die gegenseitige Erwartungshaltung und die Qualitätsansprüche“, sagt Schilly. „Das gilt sowohl für die Logistik- als auch die IT-Prozesse.“ Aktuell sind gut 800 Mitarbeiter bei der amerikanischen Tochter WITRON Integrated Logistics mit Sitz in Chicago, Illinois, beschäftigt.

Skalierbares OPS mit modernster Software und Mechanik

Aufgrund des breiten Artikelspektrums von mehr als 20.000 verschiedenen Teilenummern für Antriebe, Motoren, Controllern, Ventile, Sensoren und Bildverarbeitungssysteme arbeitet Festo – analog zum Zentrallager in Deutschland – mit dem WITRON-Standardmodul OPS (Order Picking System). „Das skalierbare OPS hat sich im Online-Handel, im Teilevertrieb sowie in der Ersatzteil-Distribution in zahlreichen Projekten weltweit erfolgreich bewährt und genügt höchsten Qualitätsansprüchen“, sagt Karl Högen, CEO WITRON Nordamerika. Für Festo USA habe man eine maßgeschneiderte Anlage mit modernsten Software- und Mechanikkomponenten realisiert. Energieeffiziente Fördertechnik-Elemente und Regalbediengeräte der WITRON-Tochter FAS optimieren den gesamten Materialfluss bei Festo. Den Helpdesk und die Ersatzteilbelieferung übernimmt WITRON USA. Dabei profitiert Festo USA natürlich von der langjährigen Zusammenarbeit beider Partner. „Speziell das eingesetzte Lagerverwaltungssystem hat diverse Evolutionsschritte durchlaufen, wurde gemeinsam mit Festo permanent weiterentwickelt und ist exakt auf die Anforderungen des Kunden angepasst, ohne gleichzeitig den Standardisierungsgedanken zu vernachlässigen“, erklärt Karl Högen. „Für beide Unternehmen ist das RSC ein Vorzeigeprojekt und das Ergebnis einer hochprofessionellen Zusammenarbeit.“

Das automatisierte Kommissioniersystem OPS ist eine Integration von Automatischem Kleinteilelager (AKL), Verteiler-Loop und vorgelagerten Kommissionierplätzen. Die Artikel werden im OPS an den Kommissionierplätzen nach dem Ware-zum-Menschen-Prinzip auftragsbezogen und sequenziell für die Kommissionierung bereitgestellt. Die Entkopplung der Ein- und Auslagerprozesse vom Kommissionierprozess erfolgt durch integrierte Sequenzpuffer. OPS ermöglicht die Lagerung und Kommissionierung in einem System.

„Hervorzuheben in dem Festo-Projekt sind vor allem die acht Hochleistungspickplätze inklusive den dazugehörigen nachgelagerten Packplätzen – entwickelt nach strengen ergonomischen Vorgaben“, sagt Högen. „Pro Arbeitsplatz können bis zu fünf Kundenaufträge parallel kommissioniert werden.“ Darüber hinaus gewährleisten ein Pick-by-Light-System sowie integrierte Flächenscanner eine außerordentlich hohe Kommissionierqualität. Somit ist es möglich, an einem Spitzentag in Summe pro Stunde bis zu 400 Kunden-Pakete fehlerfrei zu packen und zeitnah auszuliefern.

Das zehngassige AKL mit 73.000 Stellplätzen, ausgelegt für unterschiedlichste Behältergrößen, versorgt über ein Fördertechnik-Netzwerk den Kommissionier- und Verpackungsbereich permanent mit Ware. Integrierte Sequenz-Puffer sorgen für eine reihenfolgegerechte Bereitstellung der bestellten Artikel am Arbeitsplatz und für eine optimale Auslastung aller Pick- und Packplätze. Gleichzeitig werden diese von der Geschwindigkeit der zehn hochdynamischen FAS-Regalbediengeräte entkoppelt. Und noch ein weiterer Aspekt ist für WITRON wichtig. „Für uns ist dieses Projekt eine gute Möglichkeit, unsere logistische Kompetenz im Non-Food-Bereich auch in den USA zu zeigen“, so Högen. „Denn als gefragter Generalunternehmer für den Lebensmitteleinzelhandel sind wir ebenso mit Kunden aus der Elektronik-Branche, dem Healthcare-Umfeld und dem Teilevertrieb sehr erfolgreich.“

Kunden und Mitarbeiter von neuer Logistiklösung beeindruckt

Bei Festo USA können die Kunden wählen, ob sie Produkte aus einem standardisierten Baukastensystem oder ganz individuell auf ihre Bedürfnisse zugeschnittene Lösungen bestellen wollen. Dadurch erhöht sich das Artikelspektrum rein rechnerisch auf fast eine Million Varianten. Um diese Bandbreite inklusive der Make-to-Order-Prozesse effizient im Materialfluss abdecken zu können, hat Festo USA einen Großteil der Prozesse aus Deutschland adaptiert, sodass keine großen Anpassungen nötig waren. „Darüber hinaus haben wir das OPS jedoch um eine zusätzliche Besonderheit erweitert“, sagt Festo-Projektmanager Wiebe. „Bei uns können neben den Standard-Behältern mit 600 x 400 mm auch größere Behälter mit 800 x 400 Millimetern in das System integriert werden.“ Denn alles, was in Behälter passt, kann automatisiert im AKL gelagert und damit sehr viel schneller bearbeitet werden als im manuellen Bereichen. Bei Festo USA sind das immerhin mittlerweile mehr als 85 Prozent aller Produkte. Auch in der Zentrale in Deutschland denke man nun über eine solche Erweiterung nach.

Seit dem Go-Live im September 2015 hat sich das neue Logistikzentrum in Mason im tagtäglichen Betriebsablauf bewährt. „Die Produktivität stieg im Vergleich zu unserem alten Standort in Long Island um mehr als 50 Prozent“, sagt Schilly. „Gleichzeitig hat sich die Fehlerrate um rund 60 Prozent reduziert.“ Ein Grund für diese positive Entwicklung sei die Umstellung des Kommissionierprinzips von Mensch-zu-Ware auf Ware-zu-Mensch, unterstützt durch transparente Arbeitsplatzdialoge. Darüber hinaus sei es gelungen, die Mitarbeiter schnell an die neuen Abläufe zu gewöhnen und robuste Prozesse zu etablieren. Dies habe sich auf die Leistungsfähigkeit der gesamten Supply Chain ausgewirkt. Bei der Einarbeitung und Schulung haben die Mitarbeiter in den USA sehr stark von den Erfahrungen aus Rohrbach partizipiert.

„Nicht nur die Mitarbeiter, auch unsere Kunden sind von der hochmodernen Logistiklösung beeindruckt“, ergänzt Andreas Wiebe. „Für einen Vollsortimenter wie uns mit weltweit sehr hohem Serviceanspruch ist die einfache technische Umsetzung zur Beherrschung von Komplexität ein ganz entscheidender Wettbewerbsfaktor. Das hat in der Form keiner unserer Wettbewerber geschafft.“ Eine wichtige Rolle spielt dabei auch das OnSite-Team von WITRON. Dieses sorgt durch permanente Vor-Ort-Präsenz für die Sicherstellung einer hohen technischen Verfügbarkeit der Anlage.

Und auch für die Zukunft sieht sich Festo bestens gerüstet. Erweiterungsflächen stehen bereit und weitere Investitionen sind geplant. „Unser zweistelliges Wachstum in Nordamerika sowie die Begleitung unserer Kunden auf ihrem Weg zur Digitalisierung und Industrie 4.0/Industrial Internet of Things macht bald weitere Investitionen notwendig“, erklärt COO Yannick Schilly. „Dabei sehen wir uns als Innovations- und Technologieführer bei der Gestaltung der digitalen Supply Chain.“ Denn Entwicklungen in einem zunehmend digitalen Umfeld, unter anderem getrieben durch E-Commerce, verlangten auch Logistikprozesse, die auf die Anforderungen der Zukunft ausgerichtet sind – etwa durch eine denkbare Einbeziehung von Paketdienstleistern oder neuen Playern wie Amazon. Hier sehe man sich gemeinsam mit WITRON als Entwicklungspartner auf dem richtigen Weg.

Autor: Thomas Wöhrle, Fachjournalist, Karlsruhe