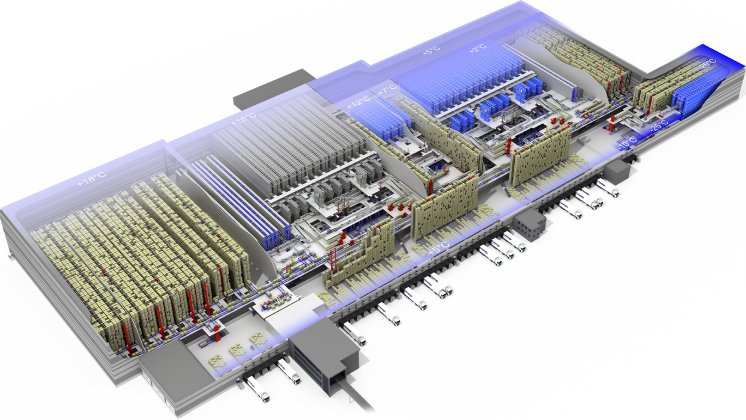

Das „Coop Logistikksenter Gardermoen (CLog)“ in unmittelbarer Nähe zum Flughafen Oslo hat in der Logistikstruktur von Coop mehrere wichtige Funktionen: Auf der einen Seite dient es als regionales Distributionszentrum für die Region rund um Oslo, in der Coop Norwegen immerhin rund 40 Prozent seines Umsatzes erwirtschaftet. In dieser Region beliefert CLog die Filialen mit Waren aus dem vollen Artikelsortiment: Trocken (+ 18 Grad C), Obst & Gemüse (+ 12 Grad C / + 7 Grad C), Frische (+ 2 Grad C) und Tiefkühl (- 25 Grad C). Auf der anderen Seite fungiert das CLog als zentrales Distributionszentrum für Langsam- und Mitteldreher aus dem Trocken- und Frischebereich – und damit als Umschlagspunkt für vier weitere Coop-Regionalläger in Norwegen.

Filial-Logistik mit besonderen Herausforderungen

Dabei gelten bei der Distribution von Lebensmitteln und Non-Food-Artikeln in Norwegen ganz besondere Herausforderungen. „Die Transportkosten innerhalb der Lebensmittel-Logistik sind hier sehr entscheidend“, erklärt Halvor Nassvik, Senior Manager für das Projekt Coop Logistikzentrum Gardermoen. „Das liegt an der niedrigen Bevölkerungszahl und den zahlreichen kleinen Geschäften, die über das ganze Land verteilt sind. Des Weiteren hat Norwegen eine Nord-Süd-Ausdehnung von über 2.000 Kilometern.“ Deshalb müsse jede Palette und jeder LKW optimal mit Waren gefüllt werden, wenn die einzelnen Geschäfte angefahren werden. Aufgrund der Entfernungen, die zurückgelegt werden müssen, ist natürlich auch eine fehlerfreie Belieferung und eine hohe Produktqualität zwingen notwendig, um in den Filialen einen guten Service zu bieten. Denn nur dann könne die Distribution wirtschaftlich betrieben werden. Darüber hinaus werde die manuelle Abwicklung in Logistikzentren immer problematischer und teurer. „Hauptgründe waren die niedrige Arbeitslosenquote sowie ein hohes Lohnniveau“, so Nassvik. „Zudem glauben wir, dass es zukünftig für uns schwierig sein wird, für diese körperlich anstrengende und zumeist monotone Arbeit junge Leute zu finden.“

Mit dem Neubau eines modernen Logistikzentrums sah Coop eine große Chance, die Wettbewerbsfähigkeit des Unternehmens langfristig sicherzustellen. Denn mit der Umstellung von zuvor rein manuell betriebenen Lager- und Kommissionierprozessen auf einen hohen Automatisierungsgrad in allen Logistikbereichen macht man sich nun auch ein Stück weit unabhängig von der angespannten Arbeitsmarktlage. „Das war für uns schon ein Paradigmenwechsel“, sagt Nassvik. Etwa 95% aller Artikel werden heute bei Coop automatisiert bzw. teilautomatisiert gelagert und kommissioniert.

„Außerdem sind wir an unserem alten Standort an die Kapazitätsgrenze gestoßen, sodass ein Neubau für uns zwingend erforderlich war.“ Coop ist in der Logistik auch deshalb so stark gewachsen, weil das Unternehmen zusätzlich die Lieferlogistik für Frischfleisch sowie Getränke an die Geschäfte übernommen hat. Diese Sortimente wurden früher direkt vom Lieferanten an die Filialen geliefert. „Als wir dann auf mehr Kapazität angewiesen waren, haben wir uns nach einer ausgereiften Technologie umgesehen, mit welcher wir unsere logistischen Anforderungen nachhaltig umsetzen können: Hohe Wirtschaftlichkeit, Flexibilität in den Prozessen, weitere Optimierung des Filial-Services, Optimierung der Transportkosten, Minimierung der manuellen Prozesse, Schaffung von attraktiven Arbeitsbedingungen für die Mitarbeiter“, so Nassvik. „Dass sich Coop für die automatisierten WITRON-Lösungen entschieden hat, hatte mehrere Gründe: “Vor allem aufgrund der niedrigen „Kosten pro kommissionierter Einheit“ im Vergleich zu den Kosten in einer manuellen Abwicklung.“ Weitere Vorteile für Coop seien – aufgrund der Automatisierung - die fehlerfreie und filialgerechte Kommissionierung, flexible Umsetzung von individuellen Anforderungen der Filialen - beispielsweise in den Palettenhöhen, dicht gepackten Ladungsträgern sowie optimal beladene LKWs. Dies bedeute große Einsparungen im Transportbereich und in den Filialen. „Ebenso war WITRON der einzige Anbieter, der uns im Bereich des Lebensmitteleinzelhandels eine Vielzahl hochautomatisierter Logistikanlagen in entsprechender Größe, Durchsatz und Verfügbarkeit zeigen konnte, die sich seit vielen Jahren erfolgreich auf dem Markt bewährt hatten.“

Stufenweiser Hochlauf

Nach erfolgter Vertragsunterzeichnung Ende 2010 begann Coop im August 2011 mit den Bauarbeiten, bereits Mitte 2012 begannen die WITRON-Montagearbeiten. Ein Großteil der eingesetzten Mechanik-Komponenten wurde von der WITRON-Tochter FAS entwickelt und gebaut. Der Hochlauf des Logistikzentrums wurde in vier Phasen aufgeteilt. Die ersten Artikel aus dem Trockensortiment wurden im Herbst 2013 versandt. Nach nur etwas mehr als einem Jahr erhielten alle Coop-Filialen Lieferungen aus dem neuen Distributionszentrum. Obst & Gemüse sowie Frische folgten im Frühling 2014 und Tiefkühlartikel im Herbst 2014.

Das Liefer- und Leistungsspektrum von WITRON umfasst die Konzeption und Realisierung sämtlicher Materialfluss-, IT-, Steuerungs-, Warehouse-Management-, und Mechanik-Komponenten. Alle Fördertechnik und Regalbediengeräte wurden von der WITRON-Tochter FAS entwickelt und hergestellt. Ein WITRON-On-Site-Team ist direkt vor Ort für den kompletten Service und die Wartung der Anlage verantwortlich und sorgt während des Betriebs für eine permanent hohe Verfügbarkeit aller Logistik-Komponenten.

WITRON-OPM in allen Temperaturbereichen

Sein gesamtes – aus etwa 17.000 verschiedenen Artikel bestehendes Sortiment – lagert und kommissioniert Coop in dem Logistikzentrum.

Zum Einsatz kommen die WITRON-Standardsysteme „Order Picking Machinery (OPM)“ als vollautomatisches Kommissioniersystem für Handelseinheiten, welches aufgrund seiner hohen Flexibilität bei Coop in sämtlichen Temperaturbereichen eingesetzt wird. Das „Dynamic Picking System (DPS)“ zur Kommissionierung von kleinvolumigen Artikeln wird im Trockensortiment und im Frischebereich genutzt. Mit Hilfe des „Car Picking System (CPS)“ wird im Trockensortiment Sperrigware kommissioniert. Die Prozesse im Versandbereich optimiert ein automatisierter Warenausgangspuffer. Die Materialflüsse in allen Lagerbereichen und Temperaturzonen sind auf intelligente Art und Weise durchdacht und miteinander vernetzt, sodass die Anzahl der Restpaletten auf ein Minimum reduziert werden kann und darüber hinaus eine maximale Konsolidierung und Verdichtung der Kundenaufträge stattfindet, unabhängig in welchem Logistikbereich diese kommissioniert werden.

Das Lager- und Kommissioniersystem OPM hat sich zu einem der weltweit erfolgreichsten Systeme im Bereich Case Picking in der Logistik des Lebensmitteleinzelhandels entwickelt. Mit OPM ist es möglich, Handelseinheiten, Behälter, Kartons oder PET-Flaschen komplett ohne Personaleinsatz filialgerecht auf Paletten beziehungsweise Rollcontainer zu schichten. Herzstück des Systems ist die COM (Case Order Machine), welche mit einer Systemleistung von über 500 Picks pro Stunde produktschonend und „store-friendly“ auf Ladungsträger kommissioniert.

DPS kommissioniert direkt in den Versandkarton

Im DPS erfolgt die hochdynamische und automatisierte Kommissionierung von Kleinteilen unterstützt durch ein Pick-by-Light-System. DPS arbeitet nach dem Prinzip „Ware-zum-Mann“/„Mann-zur-Ware“. Die Artikel befinden sich, abhängig von der Auftragsstruktur, permanent beziehungsweise bedarfsgerecht in der Pickfront, wodurch diese durch Regalbediengeräte stets automatisiert optimiert wird. DPS ermöglicht die direkte Lagerung und Kommissionierung in einem automatischen Kleinteilelager (AKL). Dabei kommissioniert Coop im DPS Produkte des Trocken- und Frischesortiments nicht „klassisch“ von Behälter in Behälter, sondern von Behälter direkt in Versandkarton. Grund hierfür sind wiederum die langen Lieferwege. Da die am weitesten entfernte Filiale rund 1.700 Kilometer weg ist, wäre eine Rückführung der Behälter von den Filialen zurück ins Distributionszentrum nicht wirtschaftlich. Darüber hinaus werden die im DPS kommissionierten Versandkartons direkt dem OPM-System zugeführt, womit eine optimale Auftragskonsolidierung zwischen den beiden Systemen stattfindet.

CPS kommissioniert flexibel von Paletten und Layertrays

Das Lagersystem CPS schließlich sorgt in den konventionellen Logistikbereichen für eine deutliche Verbesserung der Ergonomie und kurze Fahrwege im Verteilzentrum. Gerade in Skandinavien, wo besonders strenge gesetzliche Vorgaben gelten, sind ergonomische Arbeitsprozesse ein ausgesprochen wichtiges Kriterium für den erfolgreichen Betrieb von Logistikanlagen. Bei CPS handelt es sich um ein manuelles Kommissioniersystem für die wegeoptimierte Kommissionierung von großvolumigen und sperrigen Handelseinheiten auf Paletten beziehungsweise Rollcontainer. Dank des intelligenten Steuerungssystems können im CPS-Bereich mehrere Aufträge parallel von einem Kommissionierer gepickt werden. Der Nachschub in die Pickfront erfolgt vollautomatisch durch Regalbediengeräte. Bei Coop wird mittels Pick-by-Voice von Palette (Mittel- und Schnelldreher) beziehungsweise Layer-Tray (Langsamdreher) auf die Auftragspalette kommissioniert. Diese Technologie wird auch bei Promotion-Artikel und Display-Paletten angewendet. Von WITRON eigenentwickelte, ergonomische Layer-Trays sorgen dafür, dass äußerst platzsparend eine Vielzahl weiterer Artikel in der Pickfront vorgehalten werden können. Durch den Einsatz der Layer-Trays verringern sich die Kommissionierwege um etwa 60%. Auch die Layer-Trays werden bedarfsgerecht durch Regalbediengeräte automatisiert in der Pickfront platziert.

Warenausgangspuffer reduziert LKW-Ladezeiten

Auch im Frische- und Tiefkühlbereich setzt Coop Norge auf einen hohen Automatisierungsgrad. „Diese Produktgruppen unterscheiden sich im Hinblick auf den eigentlichen Logistikprozess nicht so sehr vom Trockensortiment“, erläutert Ove Bjorgum, Leiter des Distributionszentrums. „Aber wir sehen einen großen Vorteil darin, auch hier mit den gleiche Modulen arbeiten zu können.“ Zudem müssten die Mitarbeiter in der „Frische“ typischerweise zahlreiche schwere Behälter heben – dies werde durch die automatisierte Lösung vermieden. „Auch das Tiefkühlareal ist kein perfekter Arbeitsplatz für Mitarbeiter – dank der eingesetzten Mechanisierung wird hier der Aufenthalt aber auf ein Minimum reduziert“, so Bjorgum.

Ein weiteres technisches Highlight in der Anlage ist der vollautomatische WITRON-Warenausgangspuffer. Bei Coop beträgt die Temperatur im Versandbereich konstant + 4 Grad C. „Dadurch sind wir in der Lage, die fertig kommissionierten Aufträge aus den verschiedenen Temperaturzonen zentral zu puffern, touren- und filialbezogen zu konsolidieren und sequenzgerecht sowie just-in-time zur Auslieferung direkt vor dem richtigen Versandtor bereitzustellen“, erklärt Jack Kuypers, Vice President WITRON North West Europe. „Dies geschieht hier automatisiert und systemgesteuert in der eher kostengünstigen Höhe anstatt manuell in der teuren Fläche.“ Dadurch wird die benötigte Bereitstellungsfläche minimiert. Außerdem profitiert Coop von den dann sehr kurzen Laufwegen der Versandmitarbeiter bei der LKW-Beladung. Somit verringert sich die Beladezeit an den Toren und die Fahrzeuge können sich schneller auf den Weg zu den Filialen machen“, so Kuypers.

RFID-Technologie in den Trägerpaletten

Neuland wurde von WITRON bei der Paletten-Identifikation betreten: In Skandinavien werden die Distributionszentren von ihren Lieferanten mit Kunststoffpaletten beliefert, die mit integrierten RFID-Transpondern ausgestattet sind. Zusätzlich kommen Holzpaletten zum Einsatz, welche im Wareneingang automatisch ein RFID-Label erhalten. Beide Palettentypen sollten auf Wunsch von Coop auch im automatisierten Logistiksystem flexibel gehandhabt werden können. Das Auslesen und Verarbeiten der verschiedenen Verfahren stellt unterschiedliche Anforderungen an die Steuerungstechnik und die eingesetzte Scanner-Technologie. Doch auch diese Aufgabenstellung wurde von WITRON erfolgreich umgesetzt, so dass die zwei Varianten problemlos im gesamten Materialfluss identifiziert und verwaltet werden können.

Weiterer Ausbau der Zusammenarbeit ist geplant

Mit dem bisher Erreichten sind alle Beteiligten vollauf zufrieden. „Unsere Filialen profitieren im Store-Service von einer fehlerfreien Belieferung, einer filialgerechten Waren-Sortierung auf den Paletten – angepasst an das jeweilige Shop-Layout - sowie einer höheren Produkt-Qualität aufgrund verbesserter Temperaturkontrollen. Ebenso spart Coop jede Menge Transportkosten“, zieht Logistikchef Halvor Nassvik ein positives Fazit. „Unsere Mitarbeiter verrichten anspruchsvolle Tätigkeiten in einem ergonomischen Arbeitsumfeld; jeder Mitarbeiter ist wichtig und kann seinen Wert und Beitrag zu den einzelnen Aufgaben erkennen – ich glaube, dass dies ein Hauptgrund für die verringerte Krankheitsrate im Unternehmen ist.“

Darüber hinaus konnte Coop Norwegen erhebliche Kosteneinsparungen vor allem in Bezug auf Personal inkl. Wartung erreichen. „Da die Automatisierung auch einen höheren Zentralisierungsgrad ermöglicht, konnten zudem erhebliche Einsparungen im Warenbestand erzielt werden“, ergänzt Ove Bjorgum. Dadurch liegen die gesamten Kosten- und Behälter-Einsparungen bei etwa 50 Prozent. Und der gemeinsame Weg ist noch nicht zu Ende: Zukünftig will Coop weitere WITRON-Systeme nutzen. Über neue Projekte macht man sich derzeit konkret Gedanken.

Kennzahlen aus dem Logistikzentrum:

Anzahl Artikel: 17.000

Kommissionierte Einheiten / Spitzentag: 480.000

Temperaturbereiche: Plus 18, 12, 7, 4, 2 Grad C

Minus 25 Grad C

Eingesetzte WITRON-Systeme: OPM, DPS, CPS,

Hochregallager, Warenausgangspuffer

Palettenstellplätze: 39.200

Behälter-Stellplätze: 70.800

Tray-Stellplätze: 310.100

Case Order Machines: 31

Regalbediengeräte: 91

Autor: Thomas Wöhrle, Fachjournalist, Karlsruhe

Über Coop Norwegen

Die Coop Norge Handel AS ist für die Beschaffung, die Logistik, die zentrale Verwaltung der Supermärkte sowie für das Marketing des Handelskonzerns Coop in Norwegen verantwortlich. Das Unternehmen erwirtschaftete im Geschäftsjahr 2014 einen Umsatz von rund 33 Milliarden Norwegischen Kronen (NOK) oder umgerechnet etwa 3,7 Milliarden Euro. Aus dem Logistikksenter Gardermoen werden aktuell - nach der erfolgreichen Übernahme des Wettbewerbers ICA im Jahr 2015 - etwa 1.200 Filialen landesweit beliefert.

Über WITRON:

Die 1971 gegründete WITRON Logistik + Informatik GmbH (Hauptsitz Parkstein, Bayern) plant, realisiert und betreibt maßgeschneiderte Logistik- und Materialflussanlagen, welche für den Kunden nachhaltige Wettbewerbsvorteile generieren. Dabei hält WITRON die entscheidenden Schlüsselelemente der Projekte in der Hand: die Logistik-Planung, die Informations- und Steuerungstechnik, die Mechanik-Konstruktion und Mechanik-Fertigung sowie die Funktionsverantwortung als Logistikgeneralunternehmer. Aus der Realisierungserfahrung von über 2.000 Logistikprojekten legt WITRON schon in der Konzeptfindungsphase den Grundstein für den entscheidenden Vorsprung. Ein weiterer wichtiger Faktor für eine langfristige und vertrauensvolle Kundenbindung sind individuelle Service- und Betreibermodelle, welche exakt auf die Anforderungen der Kunden abgestimmt sind. Darüber hinaus ist die vollumfängliche Abdeckung des kompletten Projekt-Regelkreises die bestmögliche Basis für die permanente Weiterentwicklung von bestehenden Logistikmodulen sowie für Neuentwicklungen.

Die WITRON-Unternehmensgruppe zählt weltweit rund 2.300 Mitarbeiter. Der Jahresumsatz 2014 betrug rund 350 Millionen Euro. Weitere WITRON-Niederlassungen befinden sich in Rimpar (Deutschland), Arlington Heights/Illinois (USA), Toronto (Kanada), Venray (Niederlande), Stoke-on-Trent (UK), Madrid (Spanien) Straßburg (Frankreich) und Singapur.