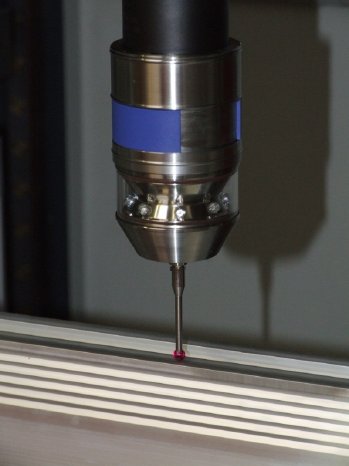

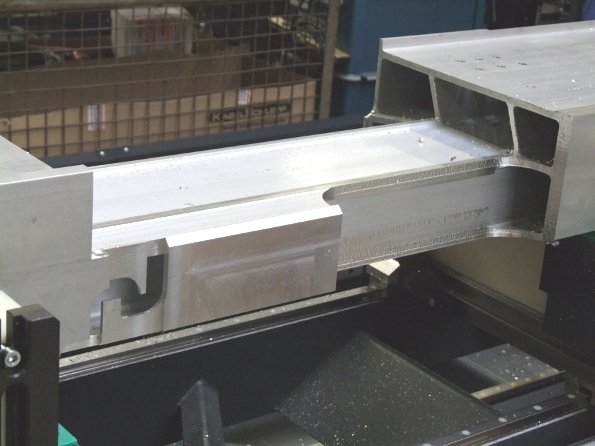

Das Endergebnis der Profilbearbeitung entspricht nicht den Erwartungen des Kunden - dieser Fall kommt in jedem Unternehmen vor, das mit Profilbearbeitung zu tun hat. Unter Umständen beginnt dann eine zeitintensive Fehlersuche. Nicht jedes stranggepresste oder nachträglich zusammengeschweißte Profil ist genau gleich. Eine Möglichkeit für Ungenauigkeiten: Profiltoleranzen beim Ausgangsmaterial: Mit einem 3 D-Messtaster, der in die Spindel der Profilbearbeitungsmaschine eingesetzt wird, können Profile vermessen werden - so lassen sich Toleranzen erkennen und bei der Bearbeitung berücksichtigen, weil die Lage von Bearbeitungen korrigiert werden kann.

Wer hat bei Computerproblemen am heimischen PC nicht schon stundenlang in der Software herumprobiert und dann lag das Problem doch an einem lockeren Stecker? Bei der Profilbearbeitung gilt es auch, erst grundsätzliche Voraussetzungen für eine exakte Fertigung abzuklären: Ist die Maschine genau eingerichtet? Ist das Profil gerade eingespannt? - da ist mancher bei der Fehlersuche schon fündig geworden.

Messinstrument in Ordnung?

Entscheidet man sich für den Einsatz des Messtasters, muss dieser genau justiert sein. Michael Rau, Anwendungstechniker der CAMäleon Produktionsautomatisierung GmbH, erklärt in einem Seminar zum Thema "Messen": "Wenn der Maschinenbediener z.B. die Spitze des Messtasters abgefahren hat und selbst wieder eine neue Spitze einschraubt, muss dieses Messinstrument kalibriert werden, um sicher zu sein, dass die Spitze in der Mitte steht. Es wäre fatal, wenn der Messtaster verbogen ist - dann würde er völlig falsche Werte übergeben, mit denen dann gerechnet wird."

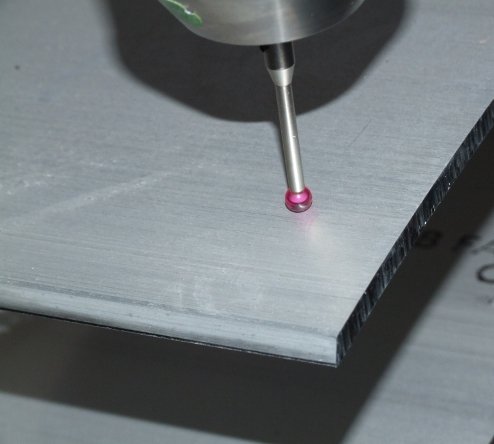

Das Messen mit einem Messtaster und dem PUMA-System® funktioniert so: Die mit einem Messtaster bestückte Spindel senkt sich auf die zu messende Oberfläche. Durch Anfahren der Oberfläche mit dem 3 D-Messtaster wird deren Niveau ermittelt. Anschließend kommt z.B. der Fräser zum Einsatz. Per Abgleich mit den vorher erfassten Werten kann sichergestellt werden, dass der Fräser z.B. immer bis zu einer Tiefe von 1,5 mm ins Material eintaucht.

Auf Grundlage der vom Messtaster ermittelten Werte lässt sich feststellen, ob das Niveau der Profiloberfläche vom Soll-Wert abweicht. Ist das der Fall, kann die nachfolgende Fräsbearbeitung um einen entsprechenden Wert korrigiert werden. Gewünschter Effekt: Bei der Fertigung ist die benötigte Exaktheit gewährleistet.

Parameterzeile zeigt Korrekturen an

In der Praxis übergibt der Messtaster Daten an Parameter, mit denen der Einfügepunkt einer Bearbeitung korrigiert werden kann. Am Bedienungspult der Profilbearbeitungsmaschine kann sich der Maschinenbediener die Parameter-Seite aufrufen. Dort sieht er, welche Werte der Messtaster ermittelt hat. "Hier soll jetzt um 0,169 Millimeter korrigiert werden", zeigt der CAMäleon-Anwendungstechniker während der Schulung auf die entsprechende Parameterzeile.

Im ISO-Code wiederum kann der Maschinenbediener sehen, welche Messpunkte einer Bearbeitung zugeordnet sind und wie die Messergebnisse auf die Bearbeitung einwirken. Der ISO-Code ist Grundlage für die Bewegungen des Profilbearbeitungszentrums. Je besser ein Maschinenbediener seine Profilbearbeitungsmaschine steuern kann, desto schneller kann er Anpassungen vornehmen, wenn es nötig ist. Ein im ISO-Code geschriebenes CNC-Programm ist ähnlich wie ein Text aufgebaut, der aus Sätzen mit Wörtern besteht, die wiederum von Buchstaben gebildet werden. Kleine Einheiten in solch einem CNC-Programm sind Buchstaben-/Zahlenkombinationen, die bei der Profilbearbeitungsmaschine Funktionen auslösen oder die Maschine bewegen. Kleine Zeitgewinne durch sinnvolle Veränderungen im Programmablauf helfen bei der Profilbearbeitung dabei, wirtschaftlich zu produzieren.

Durch eine ISO-Code Schulung sind die Maschinenbediener in der Lage, kurze Programme selbst zu schreiben oder in bestehende Programme einzugreifen, um Veränderungen vorzunehmen. Es ist sinnvoll, dass auch Maschinenbediener Grundlagenkenntnisse vom ISO-Code haben, weil sie so die Programmierabteilung ihres Unternehmens entlasten können. Die CAMäleon Produktionsautomatisierung GmbH aus Dettenhausen bei Stuttgart bietet für Interessenten auch Schulungen zum ISO-Code an. Grundsätzlich ist es so, dass die von CAMäleon programmierten Postprozessoren und Programme für ihre Anwendungsbereiche optimiert sind. Die Anwender brauchen keine Programmierkenntnisse, sondern können die von den CAMäleon-Fachleuten entwickelte Programmiersoftware sofort effektiv einsetzen.

Messen ist Wissen

Der sensible Messtaster übermittelt per Funk seine Werte, die in einem Protokoll abgelegt werden. Ohne die Programmiersoftware PUMA-System® ermittelt der Messtaster einfach nur Werte - erst die intelligente Programmierung des PUMA-Systems® ermöglicht eventuell notwendige Korrekturen. Im Endeffekt werden Abweichungen z.B. in der Höhe des Profils während der Laufzeit des Programms erkannt und bei der Bearbeitung berücksichtigt.

Messen ist Wissen. Aber Messen kostet auch Zeit. Im Produktionsalltag gilt es dann, einen vernünftigen Mittelweg zwischen Messen und Bearbeiten zu finden. Gerade an großen Teilen mit z.B. einstündiger Bearbeitungszeit, lohnt sich der Einsatz des Messtasters: Denn bei einem Bearbeitungsfehler, der zu Ausschuss führt, ist gleich sehr viel Zeit verlorengegangen.

Messprotokolle

Oft fordern Kunden auch Messprotokolle, mit denen die Genauigkeit jedes bearbeiteten Teils nachgewiesen wird. Das PUMA-System® und der Messtaster helfen dabei, die geforderte Präzision zu gewährleisten und nachzuweisen. Prinzipiell lassen sich z.B. auch 100 Messpunkte an einem gebogenen Profil setzen. Jeder Bearbeitung kann ein Messpunkt zugeordnet werden. Führt das Profilbearbeitungszentrum die entsprechende Bearbeitung aus, werden vorher die Soll-Werte mit den vom Messtaster ermittelten Ist-Daten abgeglichen. Kommt es dabei zu Abweichungen, ergeben sich daraus Konsequenzen für die Bewegungen der Maschine.

Je mehr Messpunkte gesetzt werden, desto genauer wird die Bearbeitung überprüft - allerdings dauert sie auch länger, weil der empfindliche Messtaster immer erst die Messpunkte anfahren muss. Der Messtaster kann auch auf gekrümmten Flächen eingesetzt werden.

Erweiterung nach Kundenanforderung

Messpunkte können nicht nur am Anfang und am Ende eines Konturelements gesetzt werden, sondern zum Beispiel auch mehrfach auf einer langen gebogenen Fräsbahn. Die CAMäleon Produktionsautomatisierung GmbH kann die Programmierung der Messpunkte und der auf den Messwerten basierenden Bearbeitungen auf die Anforderungen des Kunden hin erweitern. CAMäleon kann das für jedes Profilbearbeitungszentrum machen, indem die Programmierer variable Positionen, die von Messtaster-Werten gespeist werden, programmieren. So ist eine flexible und dynamische Fertigung möglich.

Koordinatensystem beachten

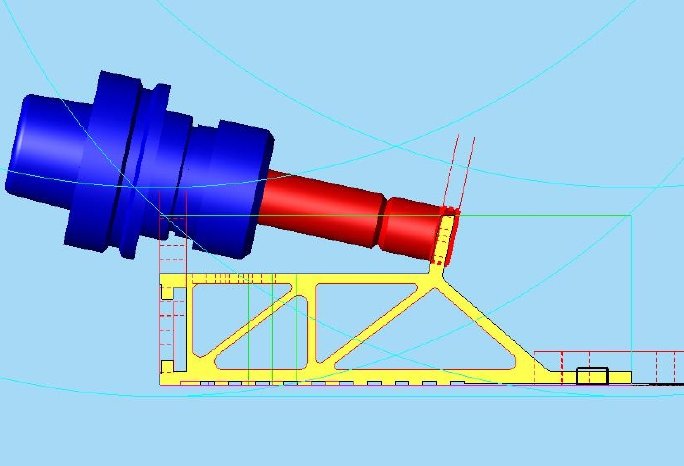

Ins PUMA-System® können Daten aus marktüblicher Konstruktionssoftware übernommen werden, eine andere Möglichkeit ist die Programmierung per Hand. Auch komplizierte Bearbeitungen wie schräge Bohrungen in gebogenen Teilen lassen sich im PUMA-System® einfach programmieren. Die Software erzeugt eine virtuelle Fläche, auf der sich mit einer Null-Punkt-Verschiebung und einer Null-Punkt-Drehung übersichtlich arbeiten lässt. Der Bediener braucht sich keine Gedanken zu machen, welche Winkel einzustellen sind - das macht alles das PUMA-System®. So kann z.B. auf 5-Achs-Bearbeitungszentren mit einem Winkelkopf die 6-Seiten-Bearbeitung von Werkstücken in einer Aufspannung durchgeführt werden. Für die stirnseitige Bearbeitung werden Einzelteile der Stange nach dem Sägen auseinander gefahren.

Beim Messen ist es wichtig, dass sich der Maschinenbediener klar macht, was er messen will und wie er z.B. eine Fläche messen will. Dabei gilt es, das Koordinatensystem zu beachten, mit dem das PUMA-System® arbeitet. Michael Rau: "Ein Messpunkt - z.B. ein Kantenmesspunkt - muss immer in Bezug zur Fläche gesetzt werden, die ich messen will". Das hat nicht unbedingt etwas damit zu tun, aus welcher Richtung der Messtaster samt Spindel kommt. So kann ein Kantenmesspunkt in Richtung der Y-Achse auch dazu benutzt werden, um eine Korrektur in Richtung der Z-Achse durchzuführen. Gesetzte Messpunkte sind im PUMA-System® deutlich sichtbar und mit Detailinformationen zur Platzierung hinterlegt.

Erweitertes 3 D-Seminar vermittelt Spezialwissen

Messpunkte werden oft in die Mitte der Bearbeitung gesetzt. Es kann auch Teile geben, bei denen der Messpunkt sinnvollerweise an einer Stelle liegt, aus der schon Material entfernt wurde - z.B. genau da, wo eine große Kreistasche liegt. Auch hier bietet das PUMA-System® eine Lösung. Michael Rau zeigt am PC, wie sich mit wenigen Mausclicks die Stelle zum Messen virtuell am PC mit Material wieder "auffüllen" lässt. "Im PUMA-System® kann man das 3 D-Modell beliebig manipulieren und zum Beispiel Volumenkörper verlängern oder verkürzen", erklärt der Anwendungstechniker weiter. Speziell zum 3 D-Fräsen bietet die CAMäleon Produktionsautomatisierung GmbH eine erweiterte 3 D-Schulung an, in der entsprechendes Spezialwissen vermittelt wird. Auch besondere Anwendungsfälle lassen sich dort erläutern. Michael Rau: "Zum Beispiel kann man auch Messpunkte auf gebogenen Flächen wiederum mit einem Messpunkt korrigieren - in bestimmten Anwendungsfällen ist das sinnvoll."

Selbstständig arbeiten

Beim Thema "Messen" bietet das PUMA-System® in Verbindung mit einem Messtaster viele Einsatzmöglichkeiten. Es ist sinnvoll, dass Maschinenbediener und Programmierer sich damit gut auskennen. So können sie selbst Messarbeiten durchführen, für die sonst vielleicht eine andere Abteilung im Unternehmen angesprochen werden müsste. Diese hinzuzuziehen kann aufwändig sein, Sachverhalte bei der Profilbearbeitung sind oft nicht mit zwei Sätzen erklärt. "Es dauert Zeit, bis man dem Kollegen erklärt hat, worauf es ankommt", freut sich ein Schulungsteilnehmer und Maschinenbediener über seine erweiterten Möglichkeiten zur selbstständigen Arbeit. Manchmal ist der Sachverhalt auch so kompliziert, dass in der Kommunikation zwischen Abteilungen eines Unternehmens leicht Missverständnisse passieren können. Mit der Kombination PUMA-System®/3 D-Messtaster kann die Abteilung "Profilbearbeitung" im Unternehmen autonomer arbeiten. Michael Rau zu den Maschinenbedienern: "Ihr braucht den technischen Zeichner nicht mehr - das könnt ihr selbst machen".

Profilbearbeitungen - z.B. an Mehrkammerprofilen - sind manchmal auch deshalb schwierig, weil der Konstrukteur eines Bauteils von Fertigungsmöglichkeiten wenig Ahnung hat. "Manchmal lohnt es sich auch, den Kunden zu fragen, ob man eine Problemstelle abändern oder weglassen kann", empfiehlt Michael Rau, der zu Produktionsbegleitungen weltweit eingesetzt wird. Manchmal ist die aufwändig zu bearbeitende Problemstelle für den Kunden gar nicht so wichtig - eine rechtzeitige Rücksprache erspart dann viel Zeit und Arbeit.

Warnungen vor Kollisionen

Die Option, mit dem Messtaster zu arbeiten, ist nur eine Möglichkeit der Programmiersoftware PUMA-System® die von der CAMäleon Produktionsautomatisierung GmbH entwickelt wird. Mit dieser Programmiersoftware lassen sich anspruchsvolle und komplizierte Bearbeitungen von Profilen einfach programmieren. Das Programm unterstützt beispielsweise Freiformen, Standardbearbeitungen oder Sägeschnitte auch in gebogenen Teilen.

Alle programmierten Bearbeitungen kann das PUMA-System® in einer Simulation zeigen - bevor das wertvolle Profilbearbeitungszentrum sie tatsächlich ausführt. So wird der Maschinenbediener vor teuren Kollisionen gewarnt, welche die Maschine beschädigen könnten.