Antriebsregler der Zukunft

Die Anforderungen an die Antriebsregler der Zukunft wachsen kontinuierlich. Die Industrie erwartet höchste Dynamik und Regelgüte für stets anspruchsvollere Aufgaben. Modularität und Skalierbarkeit der Antriebstechnik versprechen dabei eine optimale Anpassung an die Wünsche des Kunden und bilden das Fundament für eine offene und erweiterbare Systemarchitektur - auch in Zukunft.

Die Ablösung der bisher gültigen Maschinenrichtlinie EN 954-1 ende 2009 durch die Norm EN ISO 13849-1, stellt im Bereich der Sicherheitstechnik neue Anforderungen an die Systemstrukturen moderner Antriebsregler. Trotz der Komplexität der Systeme müssen die Regler leicht konfigurierbar und zu warten sein, um die Kosten für das Engineering möglichst niedrig zu halten. Das schafft wiederum mehr Investitionssicherheit.

Bisherige Lösungen mit Mikrocontrollern stoßen hier an ihre Grenzen. Um den gewachsenen Ansprüchen gerecht zu werden, setzte Ferrocontrol bei der Entwicklung des "D3" auf FPGA-Technologie.

Mehr Flexibilität durch FPGA-Technologie

FPGA steht für "Field Programmable Gate Array". Der Name verrät schon einiges über die Eigenarten und Vorzüge des integrierten Schaltkreises (IC): ein FPGA ist "vor Ort programmierbar" und daher universell einsetzbar. Herkömmliche Prozessoren müssen Programme mit einer festgelegten Hardware sequenziell abarbeiten - sie sind reine endliche Zustandsmaschinen.

Die Funktionen bzw. Schaltungen eines FPGAs werden hingegen durch die spezifische Konfiguration der internen Hardware-Struktur erst erzeugt - zugeschnitten auf eine bestimmte Anwendung. Für die Konfigurierung von FPGAs wird die verbreitete Hardwarebeschreibungssprache VHDL benutzt. Die damit erzeugten Schaltstrukturen werden anschließend in den Baustein übertragen und aktiviert. Aus einem "unbeschriebenem Blatt" ist ein spezifische digitale Schaltung geworden.

Regelalgorithmen des Anwenders - kostbares Know-how - können leicht in einen FPGA übernommen werden. Lösungen mit FPGAs sichern Flexibilität auf lange Sicht: Die Konfiguration kann ohne großen Aufwand den technischen Entwicklungen angepasst werden und Fehler lassen sich auch im Nachhinein schnell beheben. Für den Maschinenbauer verringern sich Entwicklungszeiten und -kosten erheblich.

Mehr Performance durch FPGA-Technologie

Die komplette Antriebsregelung ist parallel auf einem FPGA platziert, also "in VHDL gegossen". Die Regelalgorithmen werden parallel abgearbeitet, nicht sequentiell wie in einem Mikrocontroller. Mit dieser quasi-analogen Regelung entsteht eine neue Generation von Reglern mit extrem hoher Regelgüte und Regelgeschwindigkeit.

Stromregler, Drehzahlregler und Lageregler arbeiten in einem Takt. Der "D3" setzt damit neue Maßstäbe: Maximale Dynamik mit Taktfrequenzen, die parametrierbar sind in Stufen von 8 KHz, 16 KHz und 24 KHz. Oversamplingverfahren gewährleisten bei der Geberauswertung und der Stromwerterfassung eine optimale Regelgüte. Durch die Parallelverarbeitung werden keine zusätzlichen Latenzzeiten in den Regelschleifen erzeugt. Zur Verbesserung der Regelgüte kann auf Istwertfilter völlig verzichtet werden.

Überlagerte Funktionalitäten wie der Profilgenerator oder die Zustandsmaschine des Reglers werden auf einem Soft-core Prozessor abgearbeitet - dem Nios II®. Dieser Prozessor befindet sich zusammen mit der Antriebsregelung auf dem FPGA.

OMCP - Der Schlüssel zur Integration

Die Open Motion Controller Platform (OMCP) des Reglers bietet viele Vorteile: Kunden können eigene Algorithmen in den "D3" integrieren, die sie über Simulation (offline) oder Prototypenprüfstände (HiL - online) entworfen haben. Die Algorithmen werden durch die Integration auch vor Raubkopien geschützt.

Vom Kunden entwickelte MATLAB® Simulink®-Algorithmen können in die Reglersoftware eingebunden werden. Der Kunde muss sich jedoch nicht mehr mit der Umsetzung von Simulink-Algorithmen in C oder VHDL beschäftigen - und den damit verbunden Quantisierungsschritten, sowie Modultests. Ferrocontrol verwendet hierzu ein Ressourcenbedarf optimierenden VHDL-Autocoder mit selbstentwickelter Testumgebung.

Individuelle Kundenlösung lassen sich damit schnell und flexibel in den Software-Rahmen des "D3" implementieren.

Durchgängiger Entwicklungsprozess

Der Entwicklungsprozess des "D3" unterliegt strengen Qualitätsrichtlinien, die sich bereits in der Medizintechnik bewährt haben. Das Projektmanagement folgt dem in der IT-Systementwicklung bewährten V-Modell - unterstützt durch die Projektmanagementsoftware in-Step®.

Die Algorithmen werden mit der Entwicklungsumgebung MATLAB® Simulink® modelliert, offline getestet und simuliert. Weitere Tests können online erledigt werden: an einem HiL-Prüfstand mit Prototyping-Hardware der Firma dSPACE®. Bereits entwickelte Prototypen einzelner Hardware-Baugruppen lassen sich dabei einbeziehen.

Anschließend wird der validierte Regelalgorithmus mit einem Autocoder in VHDL umgesetzt. Zur Optimierung werden unterschiedliche Verfahren herangezogen: z.B. Code-Folding und Multi-Channellizing. Der Autocode wird anschließend offline parallel zum ursprünglichen Simulink-Modell getestet. Eine Kosimulation unter ModelSim® hilft, eventuelle Abweichungen und Fehler aufzuspüren, die durch Quantisierungseffekte verursacht wurden.

Gesicherte Zukunft

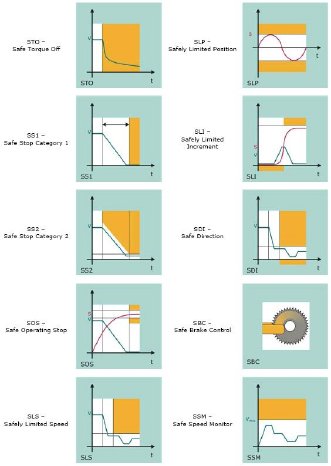

Die Einbindung von Sicherheitsfunktionen in das Gesamtkonzept, ist ein integraler Bestandteil des "D3". Ende 2009 wird die Maschinenrichtlinie EN 954-1 durch die Norm EN ISO 13849-1 abgelöst. Die neue Norm fordert über den qualitativen Ansatz der bisherigen Norm hinaus auch eine quantitative Berechnung der Sicherheitsfunktionen. Die Norm EN 13849-1 orientiert sich an der allgemeinen Sicherheitsnorm IEC 61508 für funktionale sicherheitsbezogene elektrische, programmierbare Systeme mit den bekannten Einstufungen nach Safety Integrity Levels (SIL).

Für sicherheitskritische Anwendungen müssen Maschinenbauer künftig auf Hardware zurück greifen, die nach den letzten beiden Normen zertifiziert ist.

Deshalb wurden für den "D3" zwei Safety-Module entwickelt. Sie lassen sich wahlweise in die modulare Struktur dieses neuen Reglersystems einfügen. Die zertifizierten Sicherheitsmodule des "D3" gestatten eine hohe Sicherheitsperformance: bis zur Einstufung nach Safety Integrity Level 3. Die einfache Variante gewährleistet STO (Safe Torque Off). Die andere Variante mit Mikrocontroller bietet dem Anwender ein umfangreiches Angebot an Sicherheitsfunktionen:

Feedback für mehr Energieeffizienz

Die Energiekosten für den Betrieb eines elektrischen Antriebssystems sind ein betriebswirtschaftlich bedeutsamer Faktor.

Bei konventionellen Systemen ohne Rückspeisung wird die kinetische Bremsenergie über Bremswiderstände in Wärmeenergie umgesetzt. Die entstehende Wärme muss von Lüftern und Klimageräten im Schaltschrank abgeführt werden - mit zusätzlichem Energieaufwand. Effizienz ist etwas anderes!

Der "D3" kann optional mit dem Versorgungsmodul FEEDBACK ausgestattet werden, das durch Rückspeisung für eine höhere Effizienz sorgt. Bremsenergie kann so nahezu ohne Verlust zurückgewonnen und dem Versorgungsnetz wieder zugeführt werden. In der Summe reduziert das nicht nur die Betriebskosten, sondern leistet auch einen Beitrag zur Verringerung der indirekten CO2-Emissionen.

Die Hälfte des gesamten Stroms wird in Deutschland von der Industrie verbraucht. Schätzungsweise zwei Drittel davon bewegen elektrische Antriebe. Rückspeisung ist eine wichtige Strategie für mehr Effizienz in der Antriebstechnik.

Gut Verbunden

Intelligente Antriebssteuerung setzt eine schnelle Kommunikation mit den überlagerten Systemen voraus. Durch einfaches Einstecken der Optionskarte steht das gewählte Feldbussystem direkt zur Verfügung. Unterstützt werden die Protokolle: CANopen, SERCOS III oder EtherCAT. Jeder Regler hat zudem eine USB-Schnittstelle zur komfortablen Parametrierung.

Einfaches Handling

Wie komplex ein Antriebssystem auch ist, letztlich muss der Anwender in der Lage sein, das System in Betrieb zu nehmen und zu warten. Tritt der Servicefall ein, nutzen herkömmliche Antriebssysteme gewöhnlich ein Notebook mit der entsprechenden Parametrierungssoftware. Stimmt dann der externe Datenstand nicht, entstehen zusätzliche Probleme.

Ein derart kompliziertes und fehlerträchtiges Vorgehen ist beim "D3" nicht notwendig. Die Bootfirmware ist in jedem Regler hinterlegt. Die eigentliche Firmware und die Antriebsparameter werden auf einer austauschbaren SD-Card gespeichert. Im Servicefall kann sie schnell in die Ersatz-Komponente eingebaut werden.

Auf gleiche Weise lassen sich offline generierte Antriebsparameter oder Datensicherungen in den Regler übertragen.

Für die Inbetriebnahme und den erweiterten Servicefall hat jeder Antriebsregler zusätzlich eine USB-Schnittstelle. Parameter, Software und Messdaten können darüber jederzeit leicht ausgelesen werden.

Modularität und Leistung

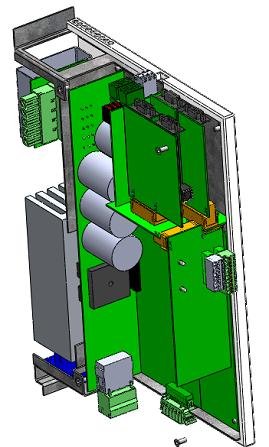

Der "D3" eignet sich speziell für Mehrachs-Anwendungen.

Die Abmaße wurden so gewählt, dass die Montage auch in Schaltschränke mit einer Bautiefe von nur 300 mm möglich ist. Achsmodule mit Ausgangsströmen von 2 bis 32 A und Versorgungsmodule im Bereich von 5 bis 25 KW, decken ein großes Anwendungsspektrum ab.

Die maximalen Anzahl von Reglern an einer Versorgung ist prinzipiell nicht beschränkt - das Limit wird allein durch die Leistung der Versorgung bestimmt.

Für die Kühlung gibt es zwei Möglichkeiten: die herkömmliche Wärmeabgabe im Schaltschrank oder die Cold Plate-Technologie. Bei der klassischen Standardkühlung mit Lüfter und Kühlkörper wird die Wärme direkt an die Luft im Inneren des Schaltschranks abgegeben. Je nach Konzeption des Schaltschranks muss ein zusätzliches Klimagerät installiert werden.

Die Cold Plate-Technologie nutzt Öl oder Wasser als Medium, um die Wärme aus dem Schaltschrank zu transportieren. Die Cold Plate beim "D3" ist nicht durchgängig, sondern für jedes Modul einzeln steckbar - das unterscheidet sie von Wettbewerbslösungen. Jede Einheit ist mit einem separaten Flüssigkeitskühler ausgerüstet. Um den Kühlkreislauf zu schließen, können die einzelnen Kühler verbunden werden. Diese flexible Lösung ist z. B. bei einer späteren Erweiterung sehr vorteilhaft.

Durchdachter Aufbau

Für die Montage und Verdrahtung von Antriebskomponenten gibt es mehrere Lösungsansätze. Der "D3" kommt ohne Backplane aus. Die Regler- und Versorgungsmodule werden auf die Hutschiene eingehängt und zusammen geschoben. Die Zwischenkreiseinspeisung der Achsregler erfolgt beim "D3" nicht über herkömmliche Stromschienen: ein steckbarer Zwischenkreisbus übernimmt diese Aufgabe. Aufwendige Verdrahtungsarbeiten für die Energieführung und die Montage von Abdeckung entfallen. Netzdrossel und Bremswiderstand sind bereits im Versorgungsmodul enthalten.

Die rein steckbaren Ein- und Ausgänge im oberen und unteren Teil des Gehäuses helfen dabei den Aufwand für die Montage des Systems nochmals zu reduzieren.