Investments in ein solches Kameraprüfsystem bewegen sich meist in einer Größenordnung von 30.000 bis 150.000 Euro. Beträge, die für reine Kosmetik niemand in die Hand nimmt. „Unser Markt ist da, wo sehr hohe ästhetische Anforderungen an ein Produkt gestellt werden und eine optische Fehlerfreiheit des Produktes zwingend erforderlich ist“, erläutert Thomas Wagner. Hohe Teilestückzahlen sind quasi zwingend erforderlich, damit sich die Investition für den Kunden rechnet. Dazu Peter Plankensteiner: „Gerade neue Produktionslinien zeichnen sich dadurch aus, dass sie komplexe Verarbeitungsschritte einbinden. Gleichzeitig wird ein hoher Durchsatz gefordert. Dies führt zu einem hohen Grad an Automatisierung von der Spritzgussmaschine bis zum Einpacken, um die vom Endkunden geforderte konstante und hohe Qualität liefern zu können.” Anders als der Mensch kennt das Kameraprüfsystem keine Konzentrationsschwächen und Formschwankungen – es gehorcht nur objektiven Prüfkriterien und liefert dem Kunden auch zusätzliche Informationen wie etwa Fehlerstatistiken zur aktuellen Produktion. Wagner: „Unterm Strich sind es der Automatisierungsgrad und die geforderte Produktqualität, die über den Kauf eines unserer Systeme entscheiden.“ Übertragen auf die Globalisierungslandkarte heißt das: Der Markt für Intego liegt vor der Haustür. In Niedriglohnländern gibt es für das mittlerweile fast 20-köpfige Team kaum einen Blumentopf zu gewinnen. Dabei überraschend: Manchmal verbirgt sich deutsches Know-how in Fertigung und Qualitätskontrolle dort, wo der Laie vielleicht nur billige Fernost-Zukaufsprodukte vermuten würde. Thomas Wagner: „Ein beträchtlicher Teil der etwa 600 Millionen Handy-Displaylinsen – das Plexiglas also, welches das eigentliche Display abdeckt – wird heute in so genannter IMD-Technik gefertigt. Dabei wird eine dekorierte Folie durch das Spritzgießwerkzeug geführt und direkt hinterspritzt. Man kann so extrem widerstandsfähige Oberflächen ohne Qualitätseinbußen bei der Bedruckung herstellen. Weltweit beherrschen diese Technik nur ganz wenige Unternehmen in Deutschland und Japan.“ Weiterer Superlativ: Intego ist weltweit der einzige Anbieter eines Prüfsystems, mit dem sich diese Displaylinsen – integriert im Fertigungsprozess – völlig automatisiert prüfen lassen.

„Bei den Displaylinsen der Handys haben wir ein Paradebeispiel, wo unsere Technologie ihre Vorteile ausspielen kann“, so Plankensteiner. „Auf der einen Seite haben Sie enorm hohe Stückzahlen, was dem Nachdenken über eine Vollautomatisierung in der Qualitätskontrolle förderlich ist. Auf der anderen Seite haben Sie ein Lifestyle-Produkt, bei dessen Kauf der Verbraucher bereits beim kleinsten optischen Fehler reklamiert. Ein Schönheitsfehler in der Größenordnung eines zehntel Millimeters ist bei einem solchen Produkt sofort ein k.o.-Kriterium. Sie müssen daher jedes Teil einer 100-Prozent-Kontrolle unterziehen.“ Was in Sachen Qualitätskontrolle mit dem Kameraprüfsystem bei der Handy-Displaylinse funktioniert, lässt sich auch nahtlos auf die Kontrolle der Handy-Kunststoffgehäuse übertragen. So spürt das Kamerasystem kleinste Unebenheiten und Unregelmäßigkeiten in der Beschaffenheit der Oberfläche auf. Wagner und Plankensteiner liegt es aber fern, in New-Economy-Hype-Manier ihre Sichtprüfsysteme als Allheilmittel in der Qualitätskontrolle der Kunststoffverarbeitung anzupreisen. Lieber lassen sie die Kirche im Dorf, konzentrieren sich auf Märkte, in denen der Beweis der Wirtschaftlichkeit ihrer Technologie keiner Milchmädchenrechnung bedarf. Wagner nennt dafür weitere Kriterien: „Um ein automatisches Kameraprüfsystem wirtschaftlich einsetzen zu können, erfordern der zugehörige Produktionsprozess und das Teilehandling zunächst einmal einen hohen Automatisierungsgrad. Ist eine 100-Prozent-Prüfung der Produkte erforderlich, kann man als Faustformel sagen, dass ein momentaner Prüfaufwand von permanent mindestens einem Prüfer erforderlich ist, bevor sich die Alternative Kameraprüfsystem rechnet.“

Als größtes Hindernis für eine Umstellung der Qualitätskontrolle auf ein automatisches Sichtprüfsystem entpuppen sich für Intego meist die erforderlichen hohen Teilestückzahlen. So scheitern beispielsweise in der Kfz-Industrie – trotz Gleichteilepolitik der Hersteller – Projektüberlegungen immer wieder an den erforderlichen Stückzahlen. „Hier sind es in erster Linie einzelne Nischen der Zulieferer, in denen unsere Systeme zum Zuge kommen.“ Wagner nennt beispielhaft die Kontrolle laserbeschrifteter Bedienungstasten im Tag-Nacht-Design. Als zunehmend attraktiv erweist sich für Intego hingegen der oft von hohen Stückzahlen geprägte Labor- und Medizingerätemarkt. „Diabetes ist eine Volkskrankheit. Und wer die Fernsehwerbung verfolgt, weiß, dass so manch beworbenes Messgerät auch den ästhetischen Ansprüchen, die an ein Handy gestellt werden, genügt. Auch hier duldet das Produkt keine Schönheitsfehler.“ Gerade im Labor- und Medizinbereich aber verschwimmen auch schon mal die Grenzen zwischen einem „nur“ optischen Schönheitsfehler und einem gravierenden funktionalen Mangel des Produkts – so etwa bei Töpfchen für medizinische Proben, deren mikroskopische Laborauswertung unter dem Einsatz automatisierter Verfahren der Mustererkennung erfolgt. Ein Oberflächenfehler des Behältnisses kann hier sogar zu falschen Laborergebnissen führen. Wagner: „Hier geht es dann in der Oberflächenkontrolle mitunter nicht mehr nur um den vordergründig schönen Schein, sondern ganz handfest um die Gesundheitdes Patienten.“

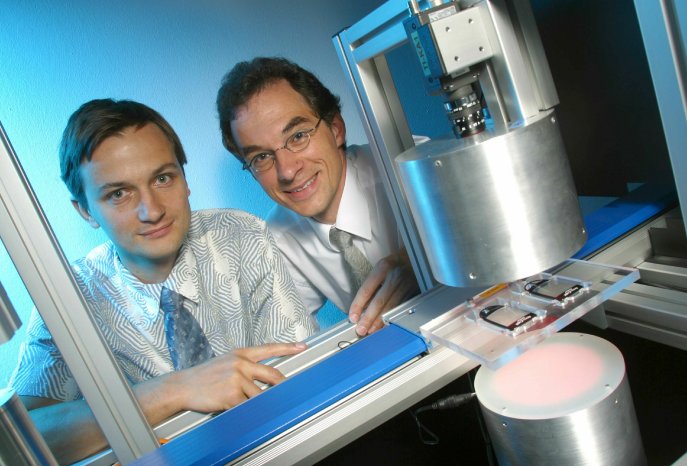

Bildunterschrift:

Ihren Augen entgeht nichts: Dr. Peter Plankensteiner (li.) und Dr. Thomas Wagner können mit der Intego GmbH mit Alleinstellungsmerkmalen bei Sichtprüfsystemen für die Kunststoffverarbeitung aufwarten.

Bildnachweis: Fuchs/Intego