Es gibt eine Vielzahl von Bauteilen über deren Funktionsweise man sich im täglichen Leben wenig Gedanken macht - solange sie unscheinbar ihren Dienst verrichten. Hierzu gehören auch die Gleitlagerschalen und -buchsen der KS Gleitlager GmbH. Man findet sie in einer Vielzahl inner- wie außermotorischer Anwendungen in Nutzfahrzeugen aller Art, zum Beispiel in Pleuel- und Kurbelwellenlagern, aber auch im Fahrwerk, bei mechanischen Betätigungen, Kompressoren oder Hydraulikkomponenten.

Eine besonders anspruchsvolle Gleitlageranwendung dieser Kategorie stellt der Hebel von pneumatischen Nutzfahrzeug-Scheibenbremsen dar. Für die aktuellen Entwicklungen in diesem Bereich sind die Gleitlager-Anforderungen bezüglich ihrer Belastung, Lebensdauer und Robustheit in den letzten Jahren stark gestiegen. Bremsen für Nutzfahrzeuge werden immer leichter und kompakter bei steigender Leistungsfähigkeit.

Anwendung im Hebel von Scheibenbremsen

So liegen die speziellen Bedingungen bei Bremssystemen in Nutzfahrzeugen in den gefetteten Lagerungen (Initialschmierung), den oszillierenden Lasten mit teilweise weit über 200 MPa und der Einbausituation mit einer ungleichmäßigen Lastverteilung, so dass lokale Lastspitzen an der Tagesordnung sind.

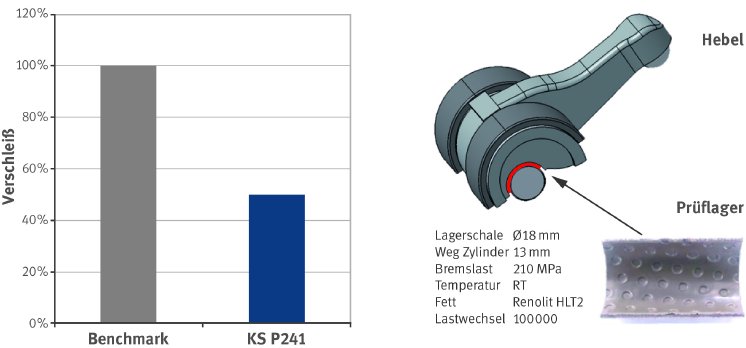

Hieraus leiten sich spezielle Anforderungen an das Werkstoffdesign ab. Die Gleitschicht muss eine ausgezeichnete Anpassungsfähigkeit aufweisen und gleichzeitig äußerst verschleißfest sein. Auch die Reibung darf nicht zu hoch werden, damit das Lösen beziehungsweise Rückstellen der Bremsbacken noch gewährleistet ist. In die Gleitschicht werden daher in der Regel Schmiertaschen eingeprägt, die ausreichend Fett aufnehmen können, um die Funktion über die komplette Lebensdauer sicherzustellen. Bei der Entwicklung der neuen KS Gleitlager-Familie wird daher ein reibungs- und verschleißoptimiertes Hochleistungspolyamid als Basis für die polymere Gleitschicht eingesetzt (Bild 1). Abhängig von den Anforderungen in der jeweiligen Bremse können die Dicke der Gleitschicht und die Größe der Schmiertaschen in unterschiedlichen Ausprägungen gewählt werden.

Da Tier 1- und Tier 2-Zulieferer was das Thema Gleitlager angeht nur in beschränktem Maße oder gar nicht über Inhouse-Kompetenzen verfügen, bietet KS Gleitlager seinen Kunden eine ganzheitliche Beratung an. Diese reicht von der Problemanalyse über die Ausarbeitung des Gleitlagerkonzepts für die Kundenvalidierung bis hin zur Begutachtung gelaufener Teile. Hierfür kommen neben modernsten Analyse- und Messverfahren auch spezielle Auslegungs- und Simulationstools zum Einsatz. Unbekannte Fehlbilder werden auf selbstentwickelten Prüfständen nachgestellt. So werden Ausfallmechanismen verstanden und geeignete Abstellmaßnahmen ausgewählt.

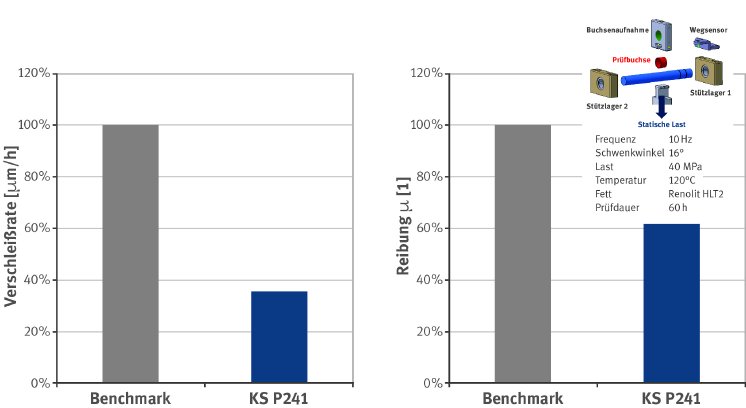

Die Belastungssituationen in den oben genannten Bremshebeln konnten bis jetzt außerhalb der konkreten Anwendung in reinen Modellprüfständen nur unzureichend dargestellt werden. Daher wurde ein spezieller Prüfstand zum Testen von hochbelasteten Lagern im Bremshebel konzipiert. Durch den Prüfstand kann das System Bremsaktuatorik sehr gut nachgestellt werden. Es können auch Originalbremshebel eingebaut werden, was die Übertragbarkeit der Ergebnisse für spezielle Anwendungen noch erhöht. Mit Hilfe des neuen Prüfstandes wurde zum einen die Entwicklung der neuen Gleitlager-Familie KS P240 bis KS P243 beschleunigt (Bild 2). Zum anderen konnten die dominierenden Verschleißmechanismen identifiziert und daraus beispielsweise ein optimiertes Schmiertaschendesign (Fettdepot) abgeleitet werden.

Neue Lagerfamilie im Praxistest

Die bereits vorliegenden Ergebnisse aus der Systemvalidierung bestätigen die hervorragenden Reibungs- und Verschleißeigenschaften und verdeutlichen das große Potential der neuen Werkstoffe für anspruchsvolle, fettgeschmierte Lagerungen. Weitere Anwendungen für Nutzfahrzeuge abseits der Bremse sind beispielsweise Lagerungen im Fahrwerk wie Achsschenkel und im Bereich der mobilen Hydraulik. Auch für Off-Road-Fahrzeuge und deren Aktuatorik bieten sich diese robusten Lager an.