Vision wird wahr

Die Zukunft der Intralogistik ist leise und fast unauffällig. Wenn fahrerlose Transportfahrzeuge durch die Werkshallen gleiten und Docking-Stationen präzise bestücken, geht das nahezu lautlos vonstatten. Wären keine Geräusche der produzierenden Maschinen vernehmbar, könnte man das Herz des Intralogistikers vor Freude schneller schlagen hören. Die gute Nachricht: Eine derart effiziente Fertigung, in der Menschen, Maschinen, Flurförderzeuge und Lagersysteme in ein einheitliches Intralogistiksystem eingebunden sind, ist keine Vision mehr. Das ist bereits heute machbar – TRUMPF bietet diese Lösung unter dem Begriff „Smart Material Flow“ seinen Kunden an. Mit an Bord ist Sensorexperte Leuze: Ihre Sensoren unterstützen mit Anwesenheitserkennung, Datenerfassung und Sicherheit.

High-Tech vom Technologieführer

TRUMPF hat sich einen Namen gemacht: Mit einem Umsatz von rund 4,2 Milliarden Euro (2021/22) bietet das Hochtechnologieunternehmen mit Sitz in Ditzingen seinen Kunden Fertigungslösungen in den Bereichen Werkzeugmaschinen und Lasertechnik. Rund 16.500 Mitarbeiter:innen sind an mehr als 70 Standorten für TRUMPF weltweit tätig. Das Unternehmen unterstützt seine Kunden nicht nur mit einzelnen Maschinen, sondern hebt auf Wunsch die komplette Intralogistik von produzierenden Betrieben auf eine neue Stufe. Und das macht sich für die Kunden von TRUMPF bezahlt: Bis zu 40 Prozent der Ressourcen entfallen in einer herkömmlichen Fertigung auf nicht wertschöpfende Tätigkeiten – etwa Materialsuche, Transport von Blechteilen oder administrative Buchungstätigkeiten. Besser geht’s per Smart Material Flow, weiß Manuel Schwestka. Der Produktmanager Software & Automation bei TRUMPF ist Experte für intelligente Automatisierungslösungen: „Bei unserem Ansatz spielen sämtliche Maschinen, Abläufe, Schnittstellen und vor allem der Mensch eine Rolle. Wir bringen alles miteinander in Einklang.“ Grundlage ist ein digitales Abbild der Produktion inklusive aller Komponenten und Lagerorte. Darauf basierend lässt sich der gesamte Fertigungsprozess systematisch planen und steuern.

Wer sich einen Eindruck von dieser Art des smarten Materialflusses verschaffen will, besucht eines der weltweit 16 TRUMPF Customer Center. Beispielsweise am Stammsitz in Ditzingen. Seit 1987 bildet das Unternehmen dort anhand seines aktuellen Produktportfolios die gesamte Prozesskette Blech ab – von der einzelnen Werkzeugmaschine bis hin zur vollautomatischen Fertigungslösung. Kunden können sich Maschinen unterschiedlicher Technologien vorführen lassen. Auch Zeit- und Machbarkeitsstudien sowie die Musterteileproduktion gehören dort zu den Kernaufgaben des Teams.

Zielsicher in den Bahnhof

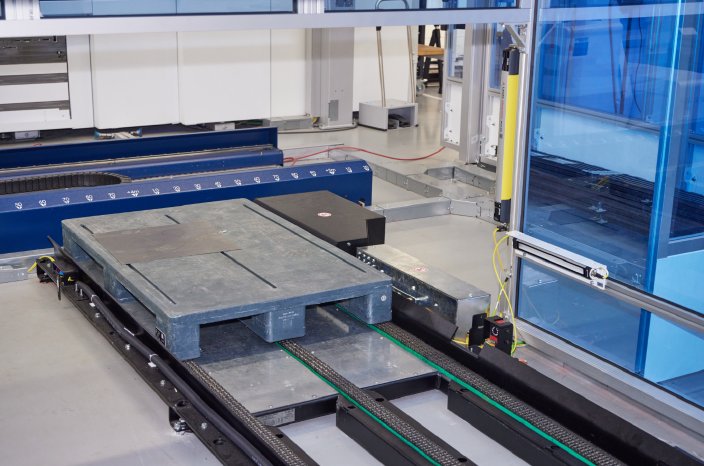

Die Prozesskette Blech besteht im Wesentlichen aus den Schritten Schneiden bzw. Stanzen, Biegen und Schweißen. Für jeden Schritt bietet TRUMPF die passenden Geräte an: etwa 2D-Laserschneidmaschinen, Schwenkbiege- und Stanzmaschinen sowie Laserschweißanlagen. Als verbindendes Element aller Arbeitsplätze dienen Docking-Stationen. Sie sind wichtige Bestandteile einer smarten Intralogistik: „Eine Docking-Station lässt sich am besten als ‚Materialbahnhof‘ für Arbeitsplätze und Werkzeugmaschinen beschreiben“, sagt Manuel Schwestka. „Sie ist damit der Ort, an dem sich im Zusammenspiel mit der TRUMPF Software Oseon alle Materialbewegungen zwischen den Arbeitsplätzen automatisch erfassen und verbuchen lassen. Außerdem dient die Docking-Station auch als sicherer und definierter Übergabeort für fahrerlose Transportsysteme (FTS).“ Diese liefern Paletten mit oder ohne Material an die ihnen zugewiesenen Docking-Stationen. Damit die Übergaben automatisiert und effizient ablaufen, braucht es geeignete Sensorlösungen. Bei der Konzeption standen die Sensor People von Leuze beratend zur Seite: Leuze hat in der Intralogistik ein tiefgreifendes Applikations-Know-how und eine umfassende Erfahrung mit innovativen und zuverlässigen Sensorlösungen für den Einsatz in automatisierten Umgebungen. Auf Basis der Kundenanforderungen wurden alle Docking-Stationen im Customer Center in Ditzingen entlang der Prozesskette Blech mit Sensoren ausgestattet.

Automatischer Nachschub

Die Abläufe an einer Docking-Station gestalten sich wie folgt: Ein FTS – alternativ auch ein manuell bedienter Stapler – bestückt eine Station mit einer leeren oder beladenen Palette. Die Palette befindet sich wiederum auf einem Rollwagen, den die Beschäftigten aus der Docking-Station beispielsweise an ihren Arbeitsplatz oder zur Werkzeugmaschine in der Nähe ziehen können. Auf diese Weise lassen sich Arbeitsplätze komfortabel mit erforderlichen Teilen beliefern. Die Mitarbeitenden müssen für Nachschub keine weiten Wege auf sich nehmen. Ein großer Vorteil ist das digitale Abbild der Vorgänge: Jede Docking-Station registriert Materialbewegungen beim Ablegen oder Entnehmen einer Palette automatisch. Diese werden per Datenaustauschstandard OPC UA ins Transportleitsystem von Oseon eingespeist. Die Docking-Station ist damit sowohl Informationsquelle für ein- und ausgehende Materialbewegungen als auch kurzfristiger Lagerort in unmittelbarer Nähe verschiedener Arbeitsplätze.

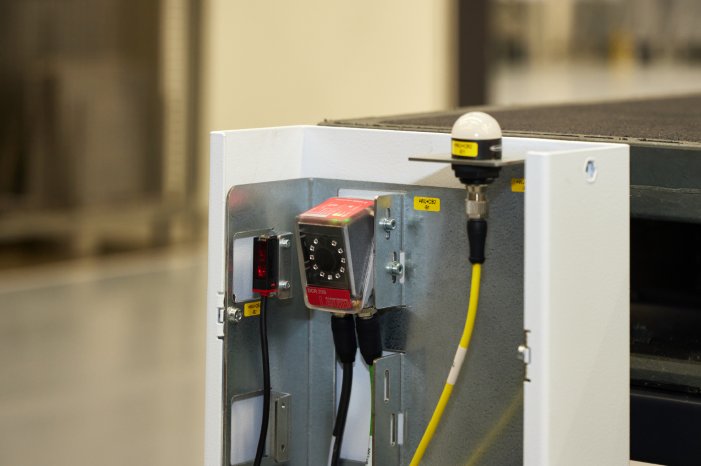

Per Sensor alles erfasst

Für den Betrieb der Docking-Station sowie zur Übertragung von Daten ins System kommen Leuze Sensoren zum Einsatz. An einer Docking-Station sind dies in der Regel drei Stück: Ein Sensor HT5.1/4X ist unten an der Station installiert. Er erfasst die Anwesenheit eines Wagens. Ein weiterer Sensor dieses Typs befindet sich oben an der Docking-Station. Dessen Aufgabe ist es, die Anwesenheit von Paletten zu registrieren. Ist eine Palette erkannt, startet der HT5.1/4X deren Identifikation über einen weiteren Sensor. Hierfür ist ein DCR202iC installiert: Der Scanner erfasst über den auf der Palette abgebildeten 2D-Code Auftrags- und Materialdaten und übergibt sie ans Transportleitsystem. Auf Basis der Informationen aus den Docking-Stationen informiert die Software Oseon die Shopfloor-Mitarbeitenden, wann genau welcher Auftrag wo abgeholt, zwischengelagert oder zu einem bestimmten Arbeitsplatz gebracht werden soll. Das System orientiert sich dabei an vorhandenen Auftragsdaten aus dem Produktionsplan. Automatisiert erzeugt die TRUMPF Software Oseon daraus Transportvorgänge von A nach B und leitet diese an Beschäftigte oder FTS weiter. Mit den zugehörigen Docking-Stationen an den Arbeitsplätzen ergibt sich so ein wirklich smarter Materialfluss.

Automatisiert und doch flexibel

Für die Intralogistik hat dieses Zusammenwirken zwischen Sensortechnik und Software große Vorteile, erklärt Mario Mörk, Gruppenleiter Software und Prozesslösungen bei TRUMPF: „Durch die Sensorik der Docking-Stationen weiß man immer, ob am Materialbahnhof der nächsten Arbeitsstation noch Platz ist. Falls ja, wird über die Oseon Produktionsplanung das nächste sinnvolle Material an diesen Platz gebracht oder ein Transportauftrag erzeugt. Der Auftrag wird dann entweder an eine Person mit Tablet oder an ein FTS übergeben und nach einer dynamischen Reihenfolge abgearbeitet.“ Was zuerst erledigt wird und was danach, hängt beispielsweise von der Priorität der Kundenaufträge ab. Dank der Leuze Sensoren werden Paletten am Arbeitsplatz automatisch gebucht oder angemeldet – das spart Zeit. Zugleich bleibt eine gewisse Flexibilität gewahrt, weil sich über das System bei Bedarf auch Mitarbeitende zwischenschalten lassen. Das kann beispielsweise erforderlich sein, wenn ein Unternehmen in mehreren, voneinander getrennten Hallen fertigt. Dann liefert das FTS etwa bis zur Hallengrenze und eine Person übernimmt den Weitertransport über die Außenfläche zwischen den Gebäuden. Auch Eilaufträge können Verantwortliche jederzeit im System dazwischenschieben.

Sensoren als Schlüssel zur Automation

„Die installierten Leuze Sensoren sind sozusagen das Rückgrat dieser intelligenten Intralogistiklösung“, sagt Jörg Beintner, Key Account Manager für Werkzeugmaschinen bei Leuze. Dabei spielt jeder Sensor seine Stärken aus. Der HT5.1/4X zur Anwesenheitserkennung von Wagen und Palette ist ein LED-Lichttaster mit Hintergrundausblendung – er detektiert Objekte zuverlässig bei gleichzeitigem Ausblenden des Hintergrunds. Die Tastweite lässt sich per Spindel intuitiv einstellen. Für TRUMPF war der HT5.1/4X die optimale Wahl. Leuze bietet darüber hinaus weitere Varianten des Sensors an, maßgeschneidert auf die Anforderung und Applikation des Kunden. So ist der Lichttaster mit Hintergrundausblendung beispielsweise auch mit Laser erhältlich oder als Sensorversion, um besonders kleine Objekte zu erkennen. Taster mit extra großen oder kleinen Lichtflecken oder optimiert für hochglänzende und polierte Oberflächen stehen ebenfalls zur Wahl.

„Als zweite wichtige Komponente für die Intralogistiklösung von TRUMPF haben wir auf unseren stationären 2D-Codeleser DCR 202iC gesetzt“, erläutert Beintner. Der Leuze Sensor erfasst 1D- und 2D-Codes äußerst zuverlässig. Im Customer Center hat TRUMPF die 2D-Codes auf zwei Seiten jeder Palette abgebildet – diagonal gegenübergesetzt. Dadurch spielt es keine Rolle, mit welcher Seite voran die Palette in die Docking-Station geschoben wird. Der Code lässt sich so stets über nur einen Sensor erfassen. Dazu eignet sich der kamerabasierte Codeleser DCR 202iC optimal: Er liest Codes je nach Typ gedruckt oder direkt markiert, auch omnidirektional. Die Sensor People von Leuze bieten verschiedene Ausführungen hinsichtlich Größe, Schutzklassen IP 67 oder 69K, Schnelligkeit und Schnittstellen an. Übrigens ist es bei TRUMPF in Ditzingen mit Leuze Sensoren zur Detektion nicht getan: Des Weiteren sind an den Materialschleusen zu Blechbearbeitungsmaschinen noch Sicherheits-Lichtvorhänge im Einsatz. Sie verhindern zuverlässig den Zutritt von Personen. Leuze hat hier ebenfalls bei Konzeption und Umsetzung umfassend unterstützt. Und weitere gemeinsame Projekte sind bereits in Planung.

Fazit: einfach smart

TRUMPF ist mit den leistungsstarken und zuverlässigen Leuze Sensorlösungen rundum zufrieden. Die Sensoren erkennen Rollwagen und Palette und identifizieren Auftrag und Material per 2D-Code vollautomatisiert. Das Praxisbeispiel aus dem Customer Center in Ditzingen zeigt: Wer seine Fertigung auf ein neues, intelligentes Niveau heben möchte, kann das per Smart Material Flow komfortabel umsetzen. Das gelingt sowohl in kleineren, handwerklich geprägten Fertigungsbetrieben als auch in der Smart Factory. Und es hat handfeste Vorteile: TRUMPF geht bei seiner smarten Intralogistiklösung von bis zu 25 Prozent Zeitersparnis bei den Durchlaufzeiten in der Fertigung aus. Die Sensorik von Leuze trägt dazu bei, den vollvernetzten Materialfluss zuverlässig, sicher und effizient zu realisieren.