Das umfangreiche Lincoln Produktprogramm - automatische Schmiersysteme für Fett und Öl, Zentralschmieranlagen, Schmiergeräte und Werkstattausrüstungen für Fluid Handling - bietet eine vollständige Abdeckung aller schmierungstechnischen Anforderungen.

Produktneuheit / Einleitungsschmiersystem / bestehend aus

- Pumpe 603S und 653S

- QSL / SL-Schmierstoffinjektoren- für Hochdruck ausgelegt

- Absaugelement SE 1 - zur Absaugung von Altfett in Einleitungs-Schmiersystemen

Maschinen, die in rauer Umgebung arbeiten, benötigen konstante Schmierung um ihre Leistung zu erbringen. Wenn ein Lager oder Bauteil aufgrund Mangelschmierung ausfällt, bedeutet dies Standzeit und Verlust. Die Einleitungspumpen 603S und 653S versorgen die Schmierstellen automatisch mit der genauen Dosierung, im programmierten Intervall und während die Maschine läuft.

Anwendungen

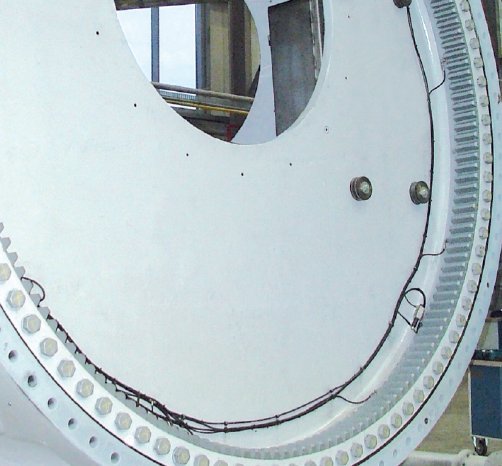

Das robuste System ist daher bestens für Windkraftanlagen - auch im Off-shore Einsatz - und für Off-road Fahrzeuge wie Baumaschinen, Mininggeräte und schwere Nutzfahrzeuge geeignet. In der allgemeinen Industrie schmiert das System stationäre Maschinen und Maschinengruppen kleiner und mittlerer Baugröße.

Besonderheiten für den Einsatz in Windkraftanlagen

Lincoln Einleitungssysteme entlasten in den Pausezeiten zu 100%. Deshalb sind sie auch für die Verwendung schnell separierender Schmierstoffe geeignet.

Für den rotierenden Betrieb in Windkraftanlagen sind die Behälter mit Folgeplatte und Rührflügel ausgerüstet. Dadurch eignen sich besonders für den Einsatz schnell separierender Schmierstoffe. Beim stationären Betrieb reichen Rühr- und Stehflügel aus.

Systemvorteile

Pumpe und Zubehör in einer Einheit

Die in der Pumpe 603S eingebaute Steuerung ist einfach zu installieren und regelt die Versorgung der Lincoln QSL / SL-Injektoren. Das System beinhaltet neben der Pumpe die programmierbare Steuerung, einen Drucksensor und die Entlastungseinheit. Das System lässt sich jederzeit leicht erweitern. Es gibt nur eine Hauptschmierstoffleitung und damit geringere Material- und Montagekosten.

Einfache Wartung

Wenn ein Injektor gewartet oder aufgrund eines veränderten Schmierstoffbedarfes umdosiert oder ausgetauscht werden muss, ist dies einfach und schnell möglich. Die Hauptleitung oder benachbarte Injektoren brauchen dafür nicht entfernt zu werden. Das Auswechseln erfolgt zwischen den Schmierzyklen, so dass kein Schmierstoff verloren geht und keine kostspielige Standzeit entsteht.

QSL / SL-Schmierstoffinjektoren sind für Hochdruck ausgelegt

Das Einleitungssystem arbeitet mit QSL und SL-Injektoren, die für Druck bis 300 bar ausgelegt sind. Fette der NLGI-Klasse 2 lassen sich so auch bei Minustemperaturen ohne Probleme verpumpen. Alle Injektoren arbeiten unabhängig voneinander, d.h. bei eventueller Störung eines einzelnen Injektors werden alle anderen Schmierstellen weiterhin versorgt.

Sichtkontrolle, ob alles funktioniert hat

Jeder Injektor verfügt über einen Kontrollstift der sich beim Druckaufbau bzw. -abbau bewegt. Wenn notwendig ist die Fehlersuche einfach durchzuführen, indem die Bewegungen der Kontrollstifte überprüft werden.

Zusätzlicher Drucksensor

Um eine Druckkontrolle auch am Ende eines größeren Systems zu haben, überwacht dieser den erforderlichen Druck, um eine sichere Schmierung zu gewährleisten.

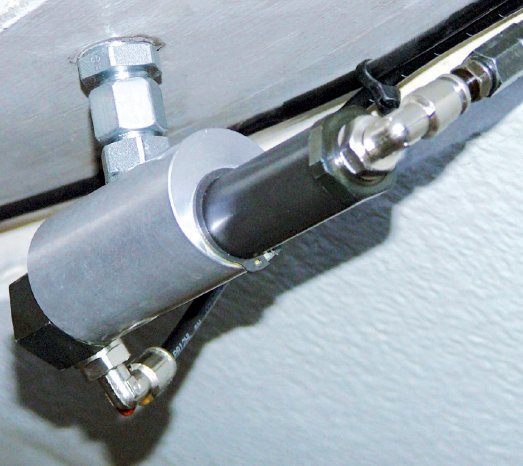

Absaugelement SE 1 - zur Absaugung von Altfett in Einleitungs-Schmiersystemen

Die Absaugelemente SE1 wurden speziell für Einleitungs-Schmiersysteme in Windkraftanlagen entwickelt, um Altfett aus einem Lager sauber abzuführen. Dieses Altfett wird in einem gesonderten Auffangbehälter AFB 10 mit 10-Liter Volumen gesammelt und kann recycelt werden - zum Beispiel für die Schmierung offene Zahnkränze.

Somit reduziert sich das Problem von Altfett in Lagern. Es drückt sich nicht mehr durch Dichtungen und verschmutzt auch nicht die Lagerumgebung.

Das Altfett kann nochmals verwendet werden, wodurch Ressourcen geschont und die Umwelt weniger belastet werden.