Rüstkosteneinsparung von bis zu 90 Prozent

Nullpunktspannsysteme gelten in der spanenden Fertigung schon länger als hocheffektive Rüstzeitenkiller. Bei Kleinserien und großer Variantenvielfalt der Werkstücke lassen sich mit ihnen erhebliche Kostenvorteile erzielen, zum Teil bis zu 90 Prozent. Auf Nullpunktspannsystemen werden Werkstück, Vorrichtungen und Spannmittel in einem Arbeitsgang schnell und präzise positioniert, fixiert und gespannt. Sie verkürzen die Rüstzeiten drastisch und sind ein entscheidender Faktor, wenn es um Kosteneinsparungen in der Prozesskette geht. Aufgrund seiner einheitlichen Schnittstelle und der Variantenvielfalt nimmt SCHUNK UNILOCK eine Spitzenstellung unter den Nullpunktspannsystemen ein. Die Kosten des Systems amortisieren sich in der Regel innerhalb kürzester Zeit.

Module gewährleisten im Schweißbetrieb sicheren Halt

In der Tauglichkeitsprüfung, die vom TÜV Süd mit einem Tandem Schweißroboter der Carl Cloos Schweißtechnik GmbH durchgeführt wurde, zeigt sich, dass sich die Temperatur am Modul, im Bereich der Spannbolzen sowie an den Übergängen zwischen den Spannbolzen und der Werkstück-Trägerpalette ausschließlich innerhalb eines unkritischen Bereichs bewegt. Der Spannungsabfall am Nullpunkspannsystem belegt, dass innerhalb des Systems kein erhöhter elektrischer Widerstand auftritt und dass die elektrische Kontaktierung groß genug ist, um den Schweißstrom zu übertragen. Das Nullpunktspannsystem SCHUNK UNILOCK kann deshalb im Schweißbetrieb ohne zusätzliche Masseableitung eingesetzt werden.

Durchdachte Geometrie des Systems ist entscheidend

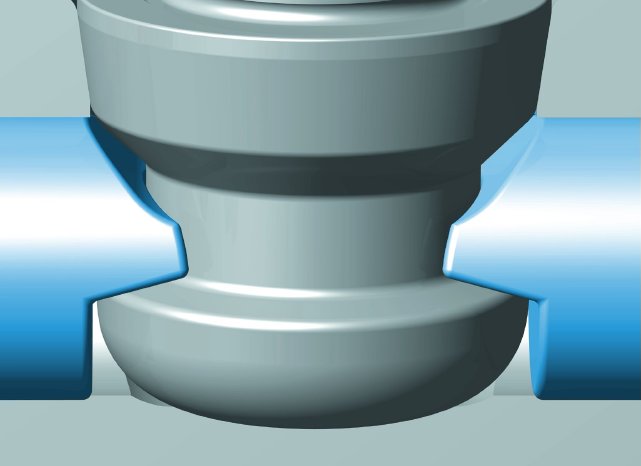

Der Grund liegt in der speziellen Geometrie des Nullpunktspannsystems von SCHUNK. Im Gegensatz zu anderen Systemen verriegeln hier radial angeordnete Spannschieber die Spannbolzen und sorgen so für ausreichenden Kontakt. Die Verriegelung erfolgt mechanisch über ein Federpaket, ist selbsthemmend und formschlüssig. Dabei werden Haltekräfte von bis zu 75.000 N erreicht. Die Wechselwiederholgenauigkeit beträgt < 0,005 mm. Die Werkstücke bleiben selbst dann sicher gespannt, wenn der Druck im Luftsystem plötzlich abfallen sollte. Um die Spannmodule zu entriegeln, genügt ein Systemdruck von 6 bar, wie er in jeder Druckluftanlage anliegt. Zum wahren Rüstzeitenkiller wird SCHUNK UNILOCK durch seine einheitliche Schnittstelle: Aufgrund einer einzigen Spannbolzengröße ist sichergestellt, dass das Werkstück quasi im fliegenden Wechsel von Maschine zu Maschine, von Modul zu Modul, von Bearbeitung zu Bearbeitung wandern kann.

Mit dem SCHUNK UNILOCK Modul NSE 138-W bietet SCHUNK nun eine Lösung, die die Durchgängigkeit des Systems auch im Schweißbetrieb gewährleistet.

TÜV prüft System unter härtesten Einsatzbedingungen

Die Versuche wurden mit drei unterschiedlichen Spannbolzentypen des Nullpunktspannsystems durchgeführt. Pro Versuchsvorgang schweißte ein Roboter 20 Schweißraupen à 93 cm. Als Schweißgerät kamen zwei Multifunktions-Schweißstromquellen GLC 403 Quinto von Cloos zum Einsatz. Die Schweißspannung betrug 32,0 - 35,5 V, der Schweißstrom 578 - 620 A. Der Drahtvorschub lag bei 14,10 mm/min, der Gasdurchfluss 28,3 l/min Schutzgas Corgon 92 % Argon 8 % CO2. Um Toleranzen zu simulieren, wurden bei dem zweitägigen Härtetest zusätzliche Distanzscheiben zwischen Spannbolzen und Trägerpalette angebracht, die einen Luftspalt erzeugen und eine Erosion begünstigt hätten.